在现代化制造业中,螺钉自动拧紧机构是实现装配自动化、保证装配质量一致性的关键设备,广泛应用于汽车、电子、家电、航空航天等领域。该机构通过各核心设备的协同运作,将传统人工拧紧作业转化为高效、准确的自动化流程,大幅提升生产效率并降低人为误差。其核心设备主要由螺钉供料机、拧紧模组、移动机构和拧紧工具四大部分组成,共同协作完成螺钉拧紧的全流程作业。

一:螺钉供料机

螺钉料机的核心职责是将杂乱无章的散装螺钉进行有序化整理,并准确、稳定地输送至拧紧枪头,为后续拧紧动作提供连续可靠的物料供给,是保障整个自动化流程不中断的基础。目前工业场景中应用最广泛的螺钉供料机主要有振动盘供料机和推板式供料机两种形式,二者在工作原理和适用场景上各有侧重:

l 振动盘供料机:其核心原理是通过底部的电磁振动器产生周期性振动,带动盘体做螺旋上升运动。振动盘内部设有特定的导向轨道和筛选结构,能够自动剔除姿态不符的螺钉,使螺钉有序排列至出料口,最终通过吹钉管输送至目标位置。该类型供料机可用于M2-M6的常规螺钉,上料节拍快,尤其适合大规模生产场景,价格一般较低可减少企业采购成本。

l 推板式供料机:通过气缸驱动推板直线往复运动将螺钉一级一级推送至直振轨道。相较于振动盘,推板式供料机无振动源不易产生碎屑,对螺钉表面的损伤更小,且适用于M2-M24的大规格螺钉,可覆盖汽车 90% 以上的螺钉装配场景,其标准螺钉的卡钉率低至 50PPM,满足汽车产线低故障率要求,所以多用于汽车行业螺钉供料。

二:拧紧模组

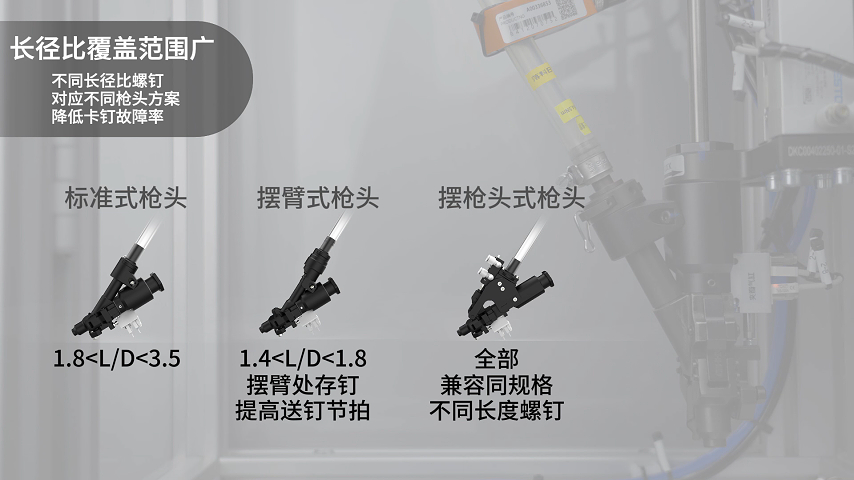

拧紧模组是衔接供料系统与拧紧工具的核心单元,主要承担两大关键任务:一是在螺钉输送至枪头后,通过夹瓣扶持螺钉,确保螺钉对准工件的螺丝孔;二是通过内置的动力源(气缸或电机)带动拧紧工具下降并执行拧紧,其结构设计需充分考虑螺钉的规格和工况,以吹加吸模组为例,根据不同螺钉的长径比需选择对应的枪头结构:

l 摆臂式枪头:适用于1.4<长径比<1.8的螺钉,避免短螺钉在枪头三岔口出现翻钉,同时还可作为存钉机构,在拧紧过程中便可在摆臂处完成新螺钉的预存,并在模组复位完成后直接落入枪头,加快生产节拍。

l 标准枪头:适用于1.8<长径比<3.5的螺钉,真空吸钉的形式,不仅能保证螺丝扶正成功率、扶正速度以及寻孔能力,还能监控螺丝在位情况并吸走碎屑,能够在多角度拧紧时避免重力影响,保证方向准确,防止歪钉,提高拧紧成功率。

l 摆枪头式枪头:适用于长径比过长的螺钉或不同长短螺钉需要共用模组的工况,通过枪头摆动机构使枪头与送钉通道联通,确保长螺栓顺利通过三岔口,且能够兼容全部规格不同长度的螺钉,通用性更强。

三:移动机构

移动机构的核心功能是驱动拧紧模组按照预设路径准确移动至工件的螺丝孔位置,是保障装配质量的关键环节。根据生产线的自动化程度、工件复杂度及运动路径要求,常见的移动机构主要分为两类:

l 三轴移动平台:这是自动化装配中最常用的移动形式,通过X、Y、Z三个直线轴的组合运动,实现拧紧模组在三维空间内的任意位置定位,能够满足绝大多数精密装配的需求。三轴移动平台结构稳定、运动速度快,适用于工件固定、螺钉孔位置规则的生产场景。

l 工业机器人:包括六轴关节机器人、SCARA机器人等,具有更高的运动灵活性和空间适应性。六轴机器人可实现多维度的复杂运动,能够适配不规则工件、多品种混线生产的场景;SCARA机器人则在平面内具有高速运动优势,定位精度高,适合轻负载、高节拍的装配场景。

四:拧紧工具

拧紧工具是直接完成螺钉拧紧动作的终端执行部件,其性能直接决定了拧紧力矩的精度和一致性,是保障产品装配质量的核心。随着制造业对装配质量要求的不断提高,传统的气动扳手已逐渐被智能拧紧工具取代,这类工具能够实现对扭矩、转速、拧紧角度的准确控制,并具备数据记录和追溯功能,完全符合现代工业的质量管控需求。

整体而言,螺钉自动拧紧机构通过各设备的准确配合,实现了螺钉装配的自动化和智能化,不仅大幅提升了生产效率,降低了人工劳动强度,更重要的是保证了装配质量的一致性和稳定性,为现代化制造业的高质量发展提供了重要支撑。