在工业生产领域,拧紧工序作为影响产品稳定性与安全性的核心环节,其防错管理绝非单一依赖员工操作规范就能实现,而是需要贯穿整个生产流程的系统性规划。通过多维度管控手段形成闭环,才能从根源上降低拧紧异常风险,保障产品质量一致性。以下从两大核心维度,详细拆解拧紧防错的关键实施方向。

一、强化来料管控:从源头规避基础误差

拧紧工序的质量隐患,往往从物料环节就已埋下。若进入拧紧系统的螺钉存在规格偏差、外观缺陷等问题,即便后续操作再精准,也难以避免装配故障。因此,来料管控需作为防错体系的第一道防线,通过严格筛查确保物料合规性。

1. 物料规格精准核验:建立标准化来料检验流程,针对螺钉的型号、尺寸、材质等关键属性进行全面核查,杜绝规格不符的物料流入生产线。尤其需关注易混淆的相似规格螺钉,通过视觉识别、尺寸比对等方式,避免因物料错用导致的拧紧失效。

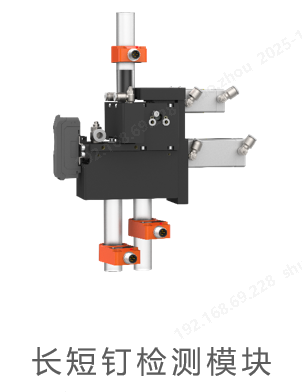

2. 专项检测排除隐患:引入针对性检测手段,如长短钉检测机制,对螺钉长度等关键参数进行逐一校验。该环节可通过自动化检测设备实现,无需人工逐一测量,既能提升检测效率,又能避免人为判断误差,确保只有符合要求的螺钉才能进入后续拧紧工序。

二、优化设备管控:提升拧紧过程稳定性

拧紧工具的精度与功能,直接决定了拧紧工序的质量。通过选择适配的设备、搭建完善的监控体系,可有效识别并规避拧紧过程中的异常情况,即使操作员出现轻微疏忽,也能通过设备机制保障拧紧质量。

1. 高精度拧紧工具选型:优先选用具备高扭矩控制精度、稳定性能的拧紧工具,确保每一次拧紧操作都能达到预设标准。同时,工具需具备数据存储与追溯功能,可实时记录拧紧过程中的关键参数(如扭矩值、拧紧时间等),形成完整的操作数据档案,为后续质量分析、问题排查提供依据。

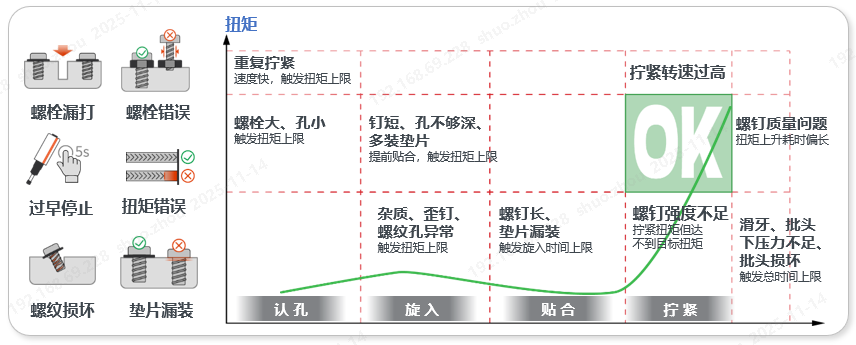

2. 多维度异常监控策略:通过设备搭载的监控系统,实时监测拧紧过程中的各类异常情况,如浮高(螺钉未完全拧紧到位)、滑牙(螺纹损坏导致扭矩异常)、重复拧紧(同一位置多次操作)等。一旦发现异常,系统可立即发出警报,并暂停拧紧操作,避免不合格产品流入下一道工序。此外,部分先进设备还能通过扭矩曲线分析,提前预判潜在问题(如螺钉材质不均匀导致的扭矩波动),实现主动防错。

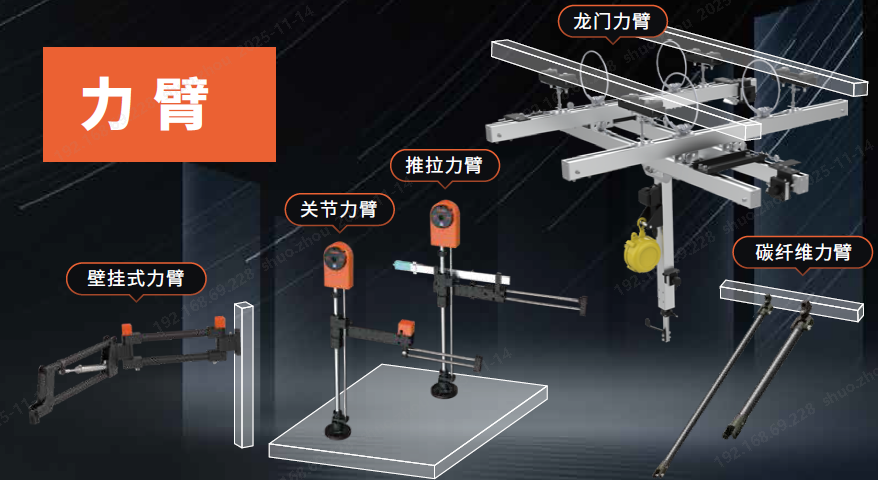

3. 定位与顺序防错机制:搭配定位力臂等辅助设备,实现拧紧位置的精准锁定。只有当工具移动到预设的正确装配位置时,才能解锁拧紧功能,有效避免因装配位置错误导致的产品故障。对于需要按特定顺序拧紧的工序(如多螺钉固定的部件),可通过设备编程设定操作顺序,若操作员未按顺序操作,工具将无法启动,确保拧紧工序的规范性。

拧紧防错是工业生产中保障产品质量的 “隐形防线”,既需要从源头抓好来料管控,杜绝物料层面的隐患,也需要依托精准的设备管控,规避过程中的操作风险。这种多维度、全流程的防错体系,不仅能减少因拧紧异常导致的返工与损耗,更能为产品的稳定性与安全性提供坚实保障。在智能制造不断推进的当下,拧紧防错体系还将持续升级,通过更智能的检测技术、更精准的控制手段,进一步提升生产质量管控水平,助力企业在激烈的市场竞争中筑牢质量根基。