在电子和汽车装配领域,螺钉的稳定性直接决定产品质量,而长螺钉的装配更是行业公认的难题。在现代工业自动化装配中,螺钉的自动送钉与拧紧是影响生产效率与产品质量的关键环节。对于大长径比螺钉(即长度远大于直径的螺钉)的装配,传统方法往往面临螺钉易倾斜、卡钉、翻钉等挑战。丹尼克尔通过技术创新的送钉拧紧方案,有效解决了这些痛点,为行业提供了可靠的解决方案。

在工业装配中,螺钉根据长径比可分为两大类:小长径比螺钉和大长径比螺钉。前者主要面临在三岔口内翻转导致横钉或卡钉的问题。而大长径比螺钉由于自身长度较长,在输送过程中更容易因重心偏移而出现稳定性问题。这类螺钉在传统的送钉系统中,往往会出现卡钉、歪钉等现象,尤其在高速自动化生产线上,这些问题会导致生产节拍延误,产品合格率下降,甚至造成设备停机。

汽车制造中车门铰链的装配就是一个典型例子,它对拧紧工艺及一致性要求极高。而长螺钉在这些关键部位的装配质量,直接关系到整车的安全性与耐久性。

为应对长螺钉装配难题,传统解决方案主要通过缩小进钉通道的倾斜角度和延长枪头长度的方式来提高送钉稳定性。这种方法在一定程度上能够改善送钉状态,但却带来了新的问题:更长的枪头结构和特殊的进钉通道设计对工位空间布局产生了更大需求,在当今紧凑型生产线设计趋势下,这一局限性变得越发明显。同时,传统方法对于同规格不同长度的长螺钉兼容性较差,在生产线上需要频繁更换夹具和枪头,降低了生产效率,增加了换型时间。

首先,通过丹尼克尔的阶梯式送钉机,适用于M2-M24的大且长的螺钉自动上料。针对更大规格的螺钉,丹尼克尔可定制更大的阶梯式送钉机,轻松应对长螺钉的送料。再者,可采用吹送至接料台的方式,因为接料台和送钉机相对为主固定,这样不仅能够保证转弯半径确保送钉顺畅,又能缩短机械臂的拾取行程降低拾取方式对节拍的影响。

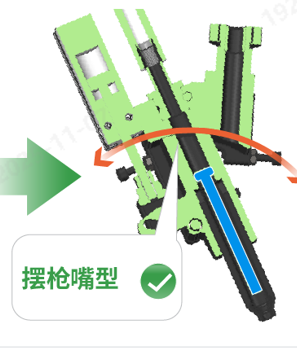

且面对传统方案的局限,丹尼克尔推出了创新的摆动式枪头设计,它通过驱动枪头机构,实现送钉通道和拧紧通道的切换。这一设计在结构上更为紧凑,有效解决了对工位空间布局的影响。