生产线上频繁停机调整螺钉、装配效率跟不上节拍 —— 这是不少汽车零部件、3C 产品制造商在使用普通拧紧模组时,常遇到的棘手问题。作为保障装配质量的关键设备,拧紧模组的性能直接影响生产流畅度,而摆臂式拧紧模组凭借对这些痛点的针对性解决,被越来越多企业选择。

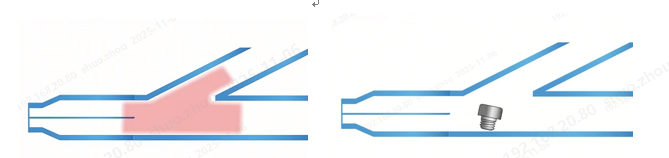

普通拧紧模组的 “翻钉难题”,往往让生产线陷入被动。模组的枪头多采用三岔口结构,当处理小长径比螺钉时,螺钉在通道内很容易发生位置偏移,进而出现翻钉现象。

一旦翻钉,不仅装配工序被迫中断,还需要工人停机手动调整,既额外消耗人力成本,又拖慢整体生产节奏;更关键的是,人工调整过程中可能产生的误差,还会给产品装配精度埋下隐患,影响产品质量稳定性。

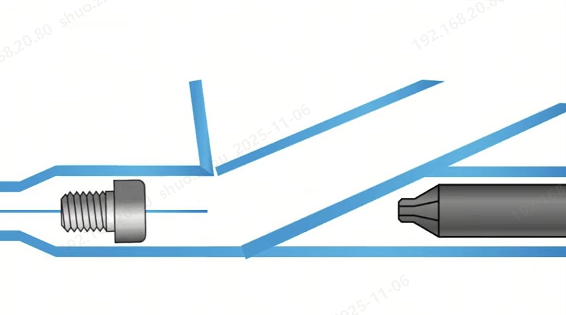

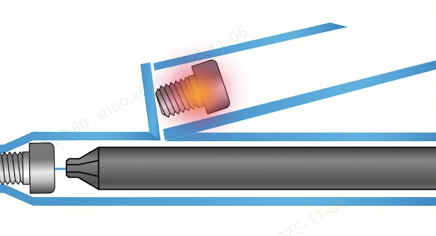

摆臂式拧紧模组则通过结构创新,从根源上解决了这一问题。它创新性地将送钉与锁附设计为两条独立通道,让螺钉在传输和装配的全过程中,路径始终清晰、稳定,避免了因通道交叉导致的位置偏移。

经大量生产实践验证,螺钉长径比大于 1.2,摆臂式拧紧模组能显著降低翻钉概率,确保装配工序连续顺畅,减少因故障停机造成的损失。

在提升生产效率方面,摆臂式拧紧模组同样展现出突出优势。其摆臂部位自带存钉功能,可提前储备一定数量的螺钉,这一设计大幅缩短了传统模组等待吹钉的时间。

即便是处理常规规格螺钉,在生产节拍要求较高的工位上,摆臂式拧紧模组也能凭借 “提前备钉” 的特点,有效压缩单次装配周期。长期运行下来,能明显提升整条生产线的效率,帮助企业提高生产节拍,进一步增强市场竞争力。

面对制造行业对效率与精度的双重需求,摆臂式拧紧模组弥补了普通拧紧模组的短板。无论是解决翻钉痛点、保障装配稳定,还是优化流程、提升生产效率,它都展现出显著优势,为企业升级装配设备、改善生产流程提供了可靠且实用的方案。