在新能源汽车核心部件装配中,变速箱作为动力传递关键单元,因与电机、电池系统高度集成,壳体外观复杂度大幅提升,给螺栓拧紧环节带来诸多挑战。而送钉拧紧技术的创新应用,通过多维度技术优化,成为突破装配瓶颈、保障变速箱质量的核心支撑。

新能源变速箱装配面临的首要难题,是螺栓孔位的 “多样性困境”。受电机电池集成结构影响,变速箱壳体孔位水平位置、间距差异大,且需多颗螺钉同步拧紧,传统单轴拧紧方式不仅难以适配复杂孔位布局,还易因拧紧不同步导致壳体受力不均,引发密封不良、传动异响等问题。同时,装配节拍要求日益提高,低效的拧紧流程已无法满足新能源汽车规模化生产需求。

针对这一痛点,多轴变距同步拧紧技术结合吹加吸模组,构建了高效的装配解决方案。多轴变距系统可根据不同孔位布局,灵活调整各拧紧轴间距,实现多颗螺钉同时拧紧,确保壳体受力均匀,大幅提升拧紧精度与效率;吹加吸模组则通过气流输送与负压吸附双重作用,准确完成螺钉的拾取与定位,有效避开壳体集成结构带来的干涉风险,即使在复杂孔位环境下,也能保障螺钉稳定送料与拧紧,显著缩短装配周期。

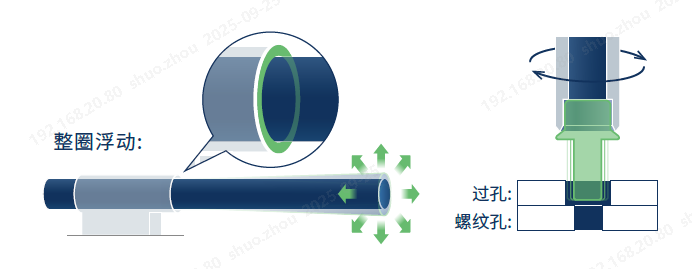

此外,新能源变速箱壳体因集成度高,孔位一致性易受加工误差影响,传统固定套筒难以适配偏差孔位,常出现拧紧错位、滑牙等问题。套筒浮动技术的应用,为解决这一难题提供了关键思路。该技术通过对套筒的柔性浮动设计,可自动补偿孔位偏差,大幅提高拧紧成功率,有效避免因孔位偏差导致的装配故障。

在新能源汽车向高集成、高可靠性发展的趋势下,送钉拧紧技术通过针对性解决装配难题,不仅保障了变速箱的装配质量与运行稳定性,更助力车企提升生产效率、降低成本。随着智能化技术的融合,送钉拧紧系统还可实现与装配线的实时数据交互、自适应调整,为新能源变速箱装配提供更智能、更高效的技术支持。