在小批量、多品种的生产场景中,手动装配工位凭借 “换型快、适配性强” 的核心优势成为柔性生产的关键环节,无需像自动线那样投入高额改造费用,但人工操作易因疲劳、经验不足或注意力偏差出现错装零件、漏拧螺丝、工序颠倒等问题,往往导致不良品率居高不下,对此,图形引导软件+智能电批+定位力臂的多设备一体防错方案既能保留手动工位的灵活性,又能实现装配过程的严格管控。

一、引导防错:图形化动态引导,让每一步操作“有章可循”

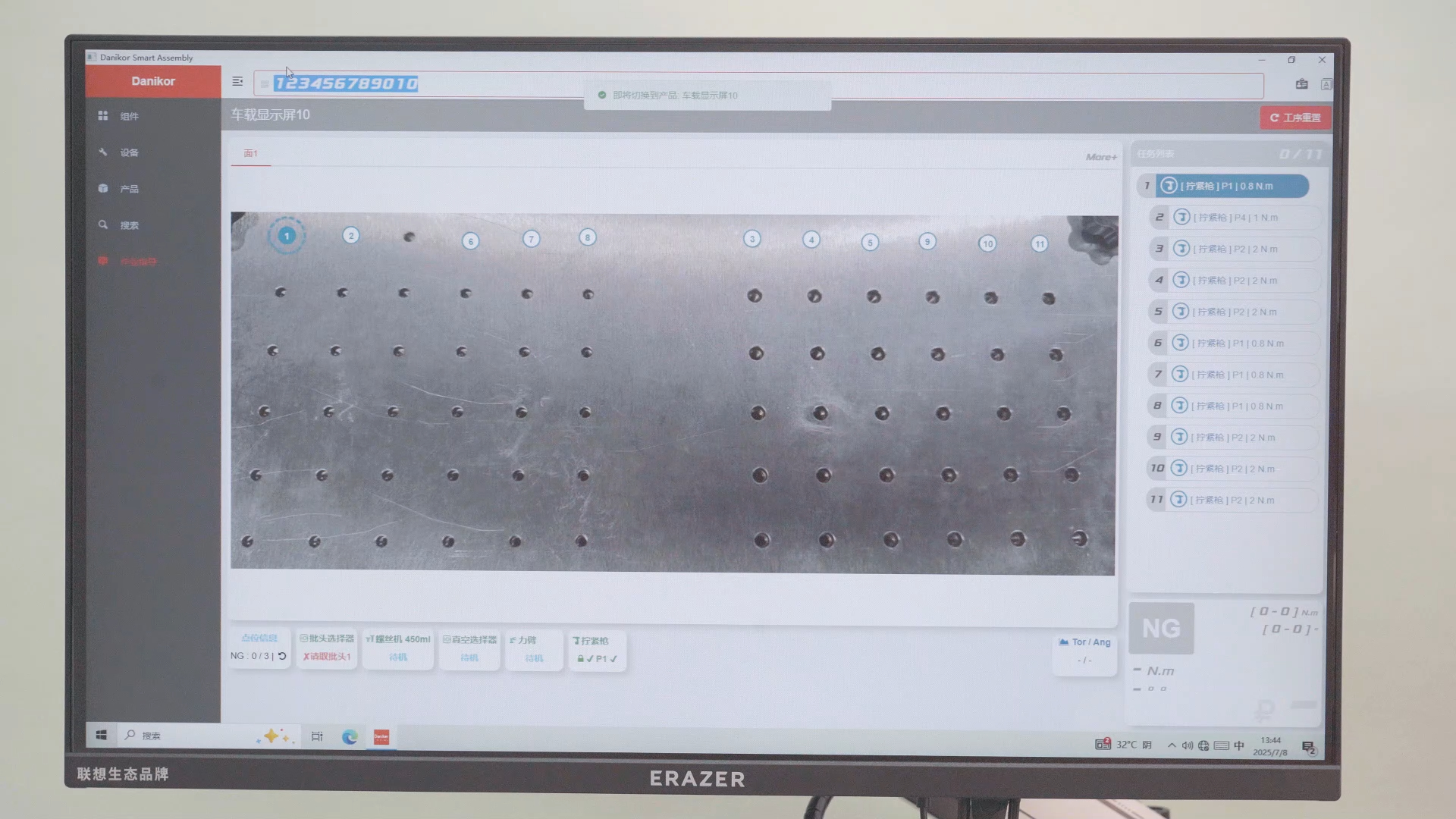

l 员工扫描产品壳体或工单上的二维码后,系统会自动匹配当前产品型号,加载专属装配流程图,区别于传统纸质SOP,软件界面能够动态展示装配步骤,标注每一步需使用的螺丝规格、批头型号及安装孔位,即使是新员工也可快速上手,无需记忆复杂的装配流程。

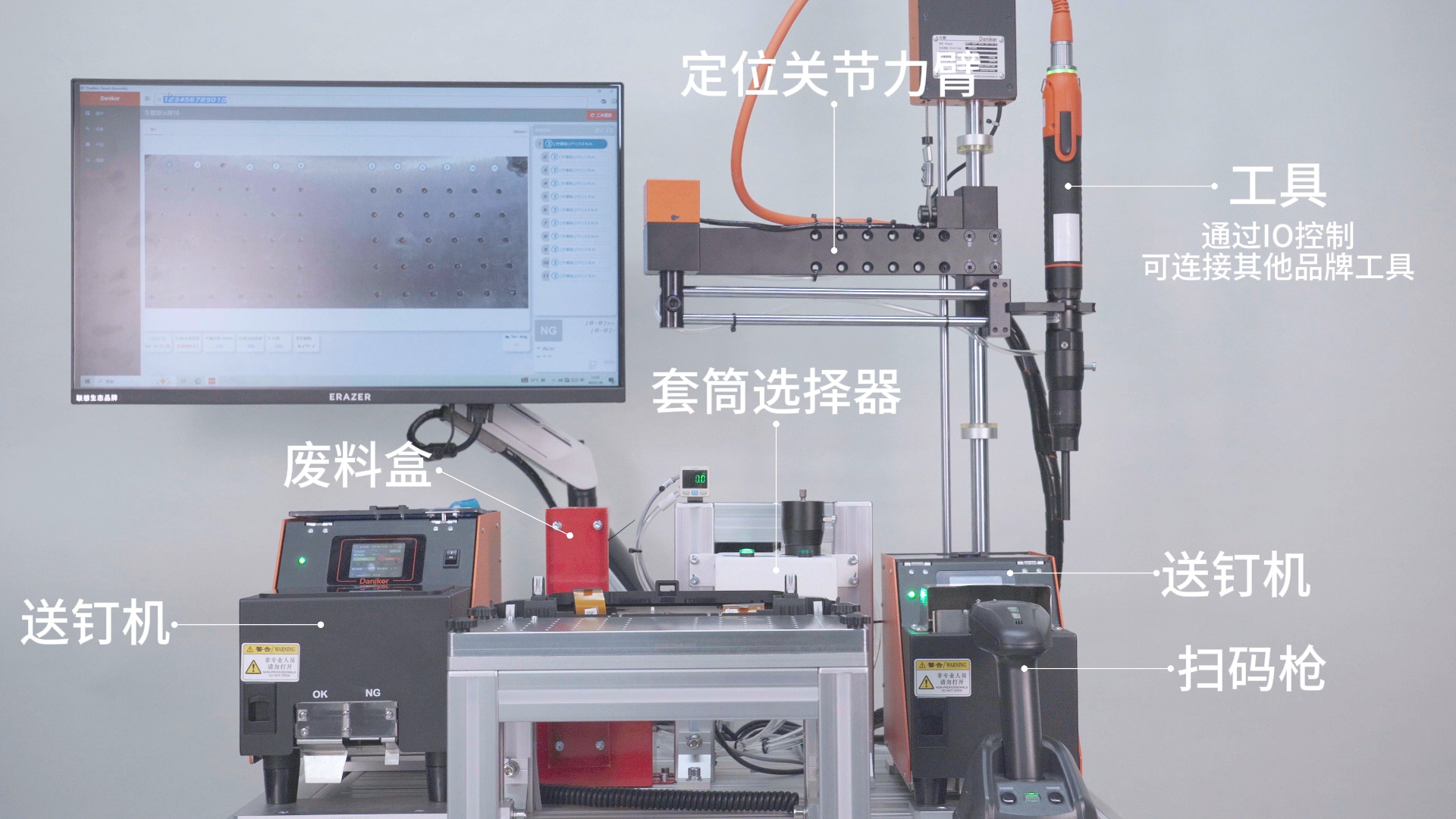

l 装配时需要完成前序步骤并通过校验后,才能进入下一道工序,如需要切换下一规格螺丝时,软件会弹出更换批头的提示,并通过套筒选择器亮灯提示对应批头位置,拿取正确批头才会亮绿灯并消除提示,从而进行下一步操作,否则软件会一直停留在提示界面。

二、物理防错:定位力臂+工具锁定,从硬件上杜绝错拧情况

l 定位力臂是物理防错的核心,其通过编码器预设孔位坐标,实现对螺丝孔位的准确定位,员工操作时,固定在力臂末端的智能电批会随力臂移动,编码器同步采集电批当前的实时坐标,并与系统中预设的孔位坐标进行比对,若实时坐标与目标孔位坐标偏差在 阈值内,系统判定 “位置正确”,向智能电批发送 “解锁信号”,员工按下电批开关即可启动拧紧操作;若偏差超出阈值则判定 “位置错误”,系统会锁定电批无法启动。

l 针对不同规格的产品,无需每次重新添加产品信息与定位螺丝孔坐标,只需在软件中提前预存所有产品的操作流程并绑定对应产品条形码,换型时使用扫码枪扫描新产品的条形码便可调用对应流程,编码器会自动加载新的孔位参数,适配小批量生产的频繁换型需求。

三、质量防错:智能拧紧+数据存储,让装配质量 “可监测、可追溯”

l 智能电批作为核心执行单元,集成了 “传感监测、数据传输、智能控制” 等多种功能,能够全程实时监测拧紧参数变化,若出现浮锁、滑牙等异常情况,电批立即停机报警,并在引导软件中提示异常情况,同时自动记录异常数据,方便员工及时排查原因。

l 每一颗螺丝的拧紧过程都会自动生成拧紧曲线,直观展示拧紧过程中扭矩的变化趋势,便于后期分析优化,且所有拧紧数据都会实时同步至企业MES系统(生产执行系统),并绑定产品序列号,后续可通过序列号快速调取某件产品的所有装配记录(包括工位编号、员工编号、拧紧参数等),快速定位问题根源。

通过这套图形引导软件搭配智能电批、定位力臂等多设备一体防错方案,手动装配工位也可实现智能管控,不仅能大幅降低错装率、漏拧率,还能提升装配效率,减少返工时间,同时降低人工培训成本,新员工也可快速上手,非常适合小批量多品种生产的质量与效率双重需求。