在工业生产的物料处理环节,柔性上料凭借灵活效率的特点,成为不少企业的选择。但在实际使用过程中,柔性上料常会遇到一些问题,比如桌面或台面不平整导致物料振动偏移,或者料仓口等结构影响盘面空间,这些问题不仅会降低上料效率,还可能导致物料无法正常抓取。而智能振动控制功能的出现,恰好为这些问题提供了有效的解决方案,让柔性上料过程更稳定、更效率。

一、应对桌面不平,避免物料偏移

在柔性上料的操作中,桌面或台面是否平整,直接影响物料的振动状态。很多生产场景下,桌面或台面难免存在细微的不平整,这就容易导致盘面在振动时,物料无法按照预期轨迹移动,出现偏移的情况。一旦物料偏移,不仅会影响后续的视觉识别,还可能导致部分物料无法被正常抓取,进而拖慢整个上料节拍。

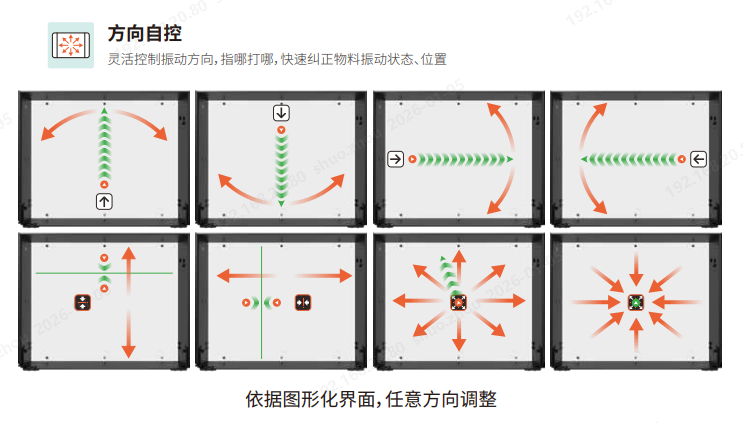

智能振动控制功能则能很好地应对这一问题。它借助视觉系统的辅助,能够实时感知物料的振动状态和位置变化。当发现物料因为桌面不平而出现偏移时,系统会通过内部算法进行快速调整和补偿,引导物料重新回到目标振动区域,并以该区域为中心均匀振散。这样一来,物料始终能保持在合适的范围内振动,有效减少了偏移情况的发生,让后续的视觉识别能够更准确地捕捉到物料,提升单次识别的物料数量,进而加快上料节拍,保障上料效率。

二、适配结构干涉,优化盘面空间

除了桌面不平的问题,料仓口或者其他设备结构也可能对柔性上料的盘面空间造成影响。在一些生产布局中,料仓口可能需要靠近盘面设置,或者其他设备的结构会延伸到盘面附近,这就导致盘面的可用空间变小。如果物料在振动过程中落入这些被干涉的区域,就可能无法被正常抓取,不仅造成物料浪费,还会中断上料过程,影响生产的连续性。

面对这种结构干涉的情况,智能振动控制功能同样能发挥重要作用。它可以根据盘面的实际空间情况,对振动区域进行纠偏调整。系统会预先设定好盘面的目标可用区域,在物料振动过程中,实时监控物料的移动方向和位置。当发现物料有向干涉区域移动的趋势时,会及时调整振动参数,改变物料的振动轨迹,引导物料在目标区域内均匀铺散,避免物料落入干涉区域。通过这种方式,即使盘面可用空间因结构干涉而变小,也能充分利用有效空间,确保物料始终处于可抓取的范围内,保障上料过程稳定持续,不被结构干涉问题打断。

三、提升上料稳定性,降低生产风险

无论是应对桌面不平导致的物料偏移,还是适配结构干涉优化盘面空间,智能振动控制功能的核心目标,都是提升柔性上料的稳定性。在传统的柔性上料过程中,一旦出现物料偏移或落入干涉区域的问题,往往需要人工介入调整,不仅增加了人力成本,还可能因调整不及时导致生产中断。而智能振动控制功能通过自动化的感知、调整和补偿,减少了人工干预的需求,让上料过程更具自主性和稳定性。

同时,稳定的上料过程还能降低生产风险。一方面,物料始终在可控范围内振动和移动,减少了因物料偏移、掉落等情况引发的设备故障风险;另一方面,稳定的上料节拍,也能让整个生产流程更顺畅,避免因上料问题导致后续工序停滞,从而降低生产延误的风险,为企业的连续生产提供有力保障。

在柔性上料的实际应用中,桌面不平、结构干涉等问题难以完全避免,但智能振动控制功能的出现,为解决这些问题提供了可靠的方案。它通过准确感知、调整和补偿,让物料在振动过程中始终保持稳定有序,不仅提升了上料效率和准确性,还保障了生产的连续性和稳定性。对于采用柔性上料的企业来说,了解并运用智能振动控制功能,能够更好地发挥柔性上料的优势,应对生产中的各种难题,为生产效率的提升助力。