在汽车总装过程中,由于零部件数量繁多,对拧紧工艺和精度都有较高的要求,为了保证产品的拧紧质量,通常需要从拧紧数据中准确地找到质量存在的问题。为此,就需要对实时采集的拧紧数据,做SPC统计分析,以一定方式生成统计分析图表, 从而科学准确地预测出产品拧紧装配过程的发展趋势并采取可靠的方式去控制装配过程产生的问题。

SPC基本原理

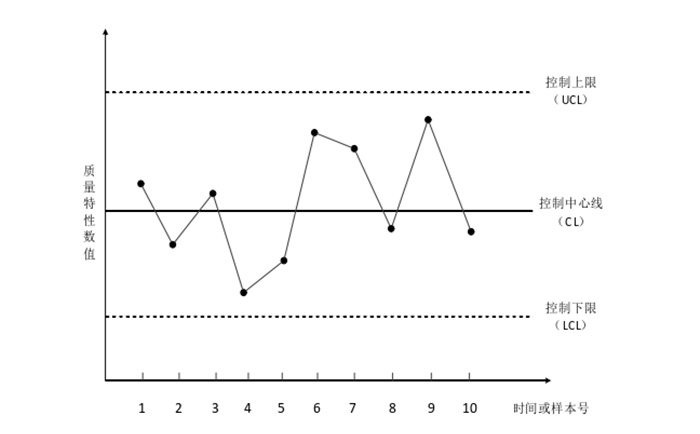

SPC技术主要基于统计学理论进行的,假设生产过程中产品质量指标X服从正态分布,即X~N(µ,σ²),P(µ-3σ<X< µ+3σ)=0.9973。表示在生产过程中,质量指标X落在以µ-3σ、µ+3σ为上下控制限的控制图中的概率为99.73%,落在控制限之外的概率为0.27%。在概率统计学中认为在一次实验中发生这种小概率事件的几率很小,若发生则认为是系统因素存在导致的这种失控状态。正是基于这一理论,休哈特提出过程处于正常状态时,判断过程的稳定性可以使用控制图,其可以通过产品质量特性值实际分布3σ范围内的正态分布曲线转化获得。

在控制图的使用过程中,需要确定控制上限(UCL)、控制中线(CL)、控制下限(LCL)这三个主要因素。考虑到过程控制及过程能力评价的经济性和实际应用性,目前大多数国家都采用3倍标准差作为控制界限,6σ则成为质量管理的更高标准和不断追求的目标。因此,可确定控制图的控制界限确定原理:

控制上限UCL= µ+3σ

中线CL= µ

控制下限LCL= µ-3σ

通常认为引起质量波动的原因主要有偶然因素和系统因素两大类:仅在偶然因素的作用下产生的波动是处于控制限内的,即处于受控状态;当存在系统因素时产生的波动称为异常波动,若波动范围超出了控制限,则认为系统处于失控状态。通过控制图呈现出生产过程中质量指标的这种变化趋势,判断过程所处的状态,及时发现异常波动,从而找到波动原因并采取措施解除其影响,提高产品质量。

SPC控制流程

基于SPC的螺栓拧紧质量控制流程可分为三个部分,分别为:获取关键质量数据、过程控制分析、改进措施。

(1)获取关键质量数据。针对采集到的螺栓拧紧数据,提取出螺栓扭矩数据并进行数据分类、异常值剔除、缺失值处理、卡尔曼滤波降噪等处理,为后续SPC质量管控提供数据源。

(2)过程控制分析。将以上数据源导入Minitab 中,生成控制图,并对过程能力图和均值极差图开展过程能力分析,判断当前螺栓拧紧过程是否受控,计算?p/???值以判断螺栓拧紧工序的实际加工能力。

(3)改进措施。若质量控制图或?p/???值出现异常,将查看现场并分析原因,采取合理的措施进行过程调整以提高螺栓拧紧工序的整体能力。

SPC过程控制作用

螺栓在拧紧过程中不可避免会产生各自质量问题,这将影响产品装配合格率,制约产品的市场竞争力,而通过SPC过程控制对螺栓扭矩进行实时监控,以提升螺栓拧紧质量,满足企业相应需求:

(1)降低螺栓拧紧质量的控制成本。避免因产品质量问题导致的停机检查,充分发挥生产线产能,提高生产效率。

(2)强化螺栓拧紧质量的稳定性。能快速、准确的识别质量的偶然波动和异常波动,并进行科学的分析和判断,解决质量问题。

(3)将螺栓拧紧质量控制由事后控制转变为过程控制,及时发现并解决出现的质量问题,避免瑕疵部件进入下一加工工位,造成更大的经济损失。

(4)在螺栓拧紧过程中,通过对过程能力的分析和判断,根据过程能力指数的评价指标,评价螺栓拧紧工序过程能力并制定相应措施。

目前各个整车工厂都在运用SPC 开展螺栓拧紧过程控制能力分析,但SPC 只是一个分析工具,只有结合5W、鱼骨图等问题解决工具对具体扭矩点开展问题解决,才能够可靠地提升螺栓拧紧过程控制能力,形成问题的闭环解决,进而生产出“高质量”、“零瑕疵”的产品。