自攻钉,顾名思义自身便能攻丝的螺钉,相比较普通螺钉来说,自攻钉含有钻头,依靠其自身螺纹,无需加工好螺孔就能拧进去,并使之紧密连接,具有防滑、耐腐蚀、结构牢固及成本低等众多优点,广泛应用于各行业。

复杂的拧紧工艺

在实际应用中,自攻钉拧紧的复杂程度也是众所周知的,通常会因为设计公差、产品一致性、装配环境等因素,导致自攻钉在拧紧过程中发生工件开裂、滑牙、浮钉等失效问题,从而影响产线节拍及产品质量。

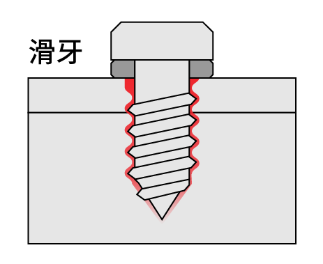

自攻钉拧紧过程中,若施加的扭矩过高,超过螺孔可承受的破坏扭矩,会导致工件损坏,尤其是塑料件容易开裂,容易出现滑牙现象。

若施加扭矩过小,甚至小于攻牙扭矩会出现明显的歪钉浮高,即使拧紧至贴合,也会由于夹紧力过小在振动、热交变载荷等作用下发生松脱失效。

那么拧紧的扭矩该如何设定,才能确保自攻钉拧紧合格呢?

对于普通螺钉来说,目标扭矩即拧紧扭矩,而自攻钉的目标扭矩则等于自攻扭矩(攻丝阶段的扭矩)+拧紧扭矩,从而导致自攻钉的目标扭矩难以控制。

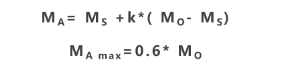

根据大量试验统计,可根据以下这个公式进行计算:

* MA:目标扭矩;MS: 贴合扭矩;MO:破坏扭矩;k: 0.3-0.5

注意点:首先要保证目标扭矩大于贴合扭矩,另外为防止工件过拧,目标扭矩的上限建议不超过破坏扭矩的0.6倍,然后根据公式计算出目标扭矩的参考值。

自攻钉在拧紧的过程中,另一个常见的失效状态便是浮钉,通常分为两种类型:

达到目标扭矩,但螺钉未到达贴合面;

达到目标扭矩,螺钉到达贴合面,但未产生夹紧力。

要想根治浮钉问题,首先得先搞清楚其影响因素有哪些:

目标扭矩设置过小;

产品来料一致性较差;

螺纹孔内存在杂质;

螺纹生锈/损伤;

材质改变或不均匀,如预涂防松胶的变化;

拧入歪斜或对位不准;

究其根本原因,浮钉是受到拧紧过程中摩擦力的改变影响导致的。

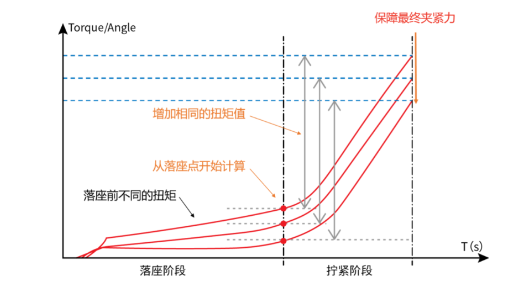

针对这种浮钉失效,除了检查物料尺寸(底孔尺寸一致性及深度)、螺钉垂直度,及批头下压力等, 还可以通过传感器式智能拧紧工具,采用夹紧扭矩策略来有效降低浮钉出现的概率,不仅可以检测浮锁问题,更可以解决,仅需设定适当的夹紧扭矩,识别到落座点后,再施加固定的夹紧扭矩,确保每次到达目标扭矩值前增加相同的扭矩变化值,保障每个产品最终的夹紧力。

值得注意的是,考虑到自攻钉在攻丝阶段所需要的自攻扭矩的特殊性,在考量过程能力时,不能以最终扭矩来计算,而是以叠加扭矩或角度和落座时的扭矩斜率来计算过程能力指数。

不同于普通螺钉,自攻钉的拧紧问题较为复杂,尤其是目标扭矩的制定,至关重要,过高过低都易导致滑牙问题,另外针对常见的浮钉问题,也需要借助传感器式智能拧紧工具,解决浮钉问题,确保最终将螺钉拧紧到位。