在自动化螺钉装配生产线中,送钉到打钉的单次循环时间直接决定整体生产节拍,尤其在高产能需求场景下,毫秒级的时间压缩即可带来显著效率提升。本文针对不同工况(远距离供料、小长径比螺钉供料),提出基于存钉、机构之间协同运行的优化方案,实现循环时间的有效缩短,从而提升自动化装配线效率。

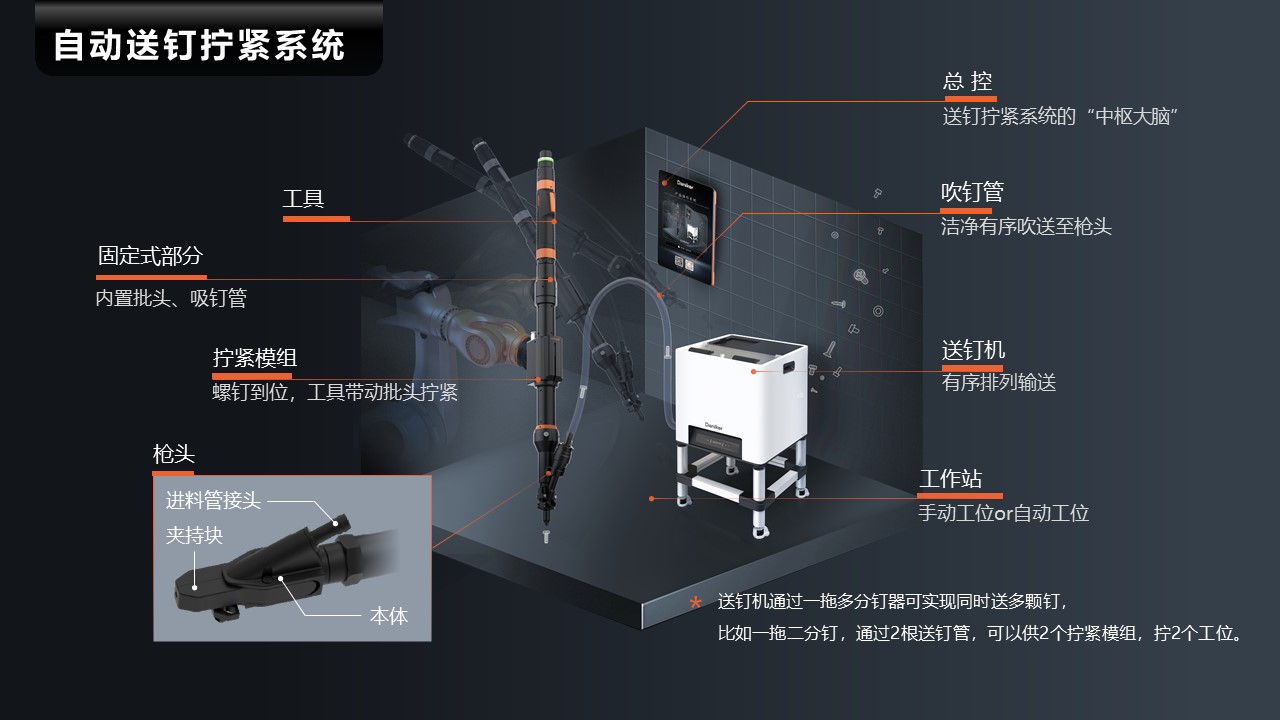

首先我们要清楚螺丝供料系统的整个送钉过程,常规螺丝供料系统采用 “送钉机 - 输钉管 - 拧紧模组” 的线性供料模式,单次循环需经历 “送钉机供钉→送钉管输送→执行拧紧→模组复位→移动至下一孔位”五个阶段, 若是模组完成拧紧复位并移动至下一孔位后,下一颗螺钉才开始从送钉机向枪头输送,会存在明显的等待时间,尤其是远距离输送场景下时间浪费问题更为突出,因此打破线性供料的时间限制是缩短单次循环时间的关键路径。

一、远距离供料场景:存钉模块的增设与时序

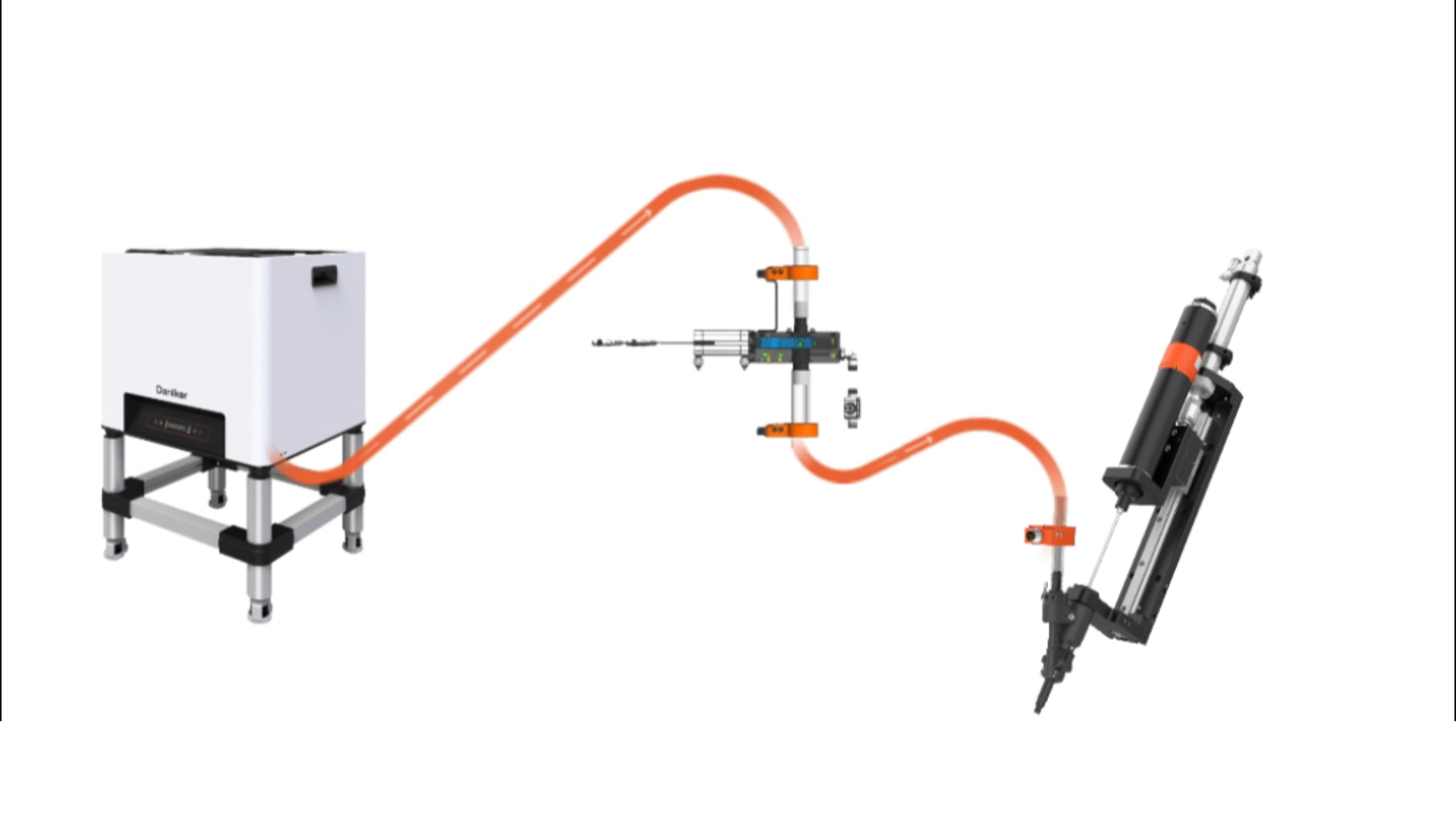

针对远距离协同痛点,通过在拧紧模组附近增设存钉模块,构建 “送钉机 - 存钉模块 - 拧紧模组” 的二级送钉架构来缩短送钉行程,并在模组复位完成和移动的过程中提前将下一颗钉吹送至枪头来节省时间, 具体运行逻辑如下:

1. 模组带动工具完成当前螺丝拧紧

2. 拧紧的同时送钉机将下一颗螺丝吹送至存钉模块

3. 模组复位并移动至下一孔位

4. 复位和移动的过程中存钉模块通过吹钉管将下一颗钉吹送至枪头(吹加吸类型也可以同时吸钉管下降提前吸钉)

5. 模组到达目标位置时,枪头已持有预送的钉,直接启动拧紧动作

通过存钉模块 “缩短送钉行程” 与 “时序并行优化” 的双重策略,能够有效解决送钉机与拧紧模组远距离协同的效率瓶颈,为自动化装配生产线提供了低成本、高兼容性的优化方案。

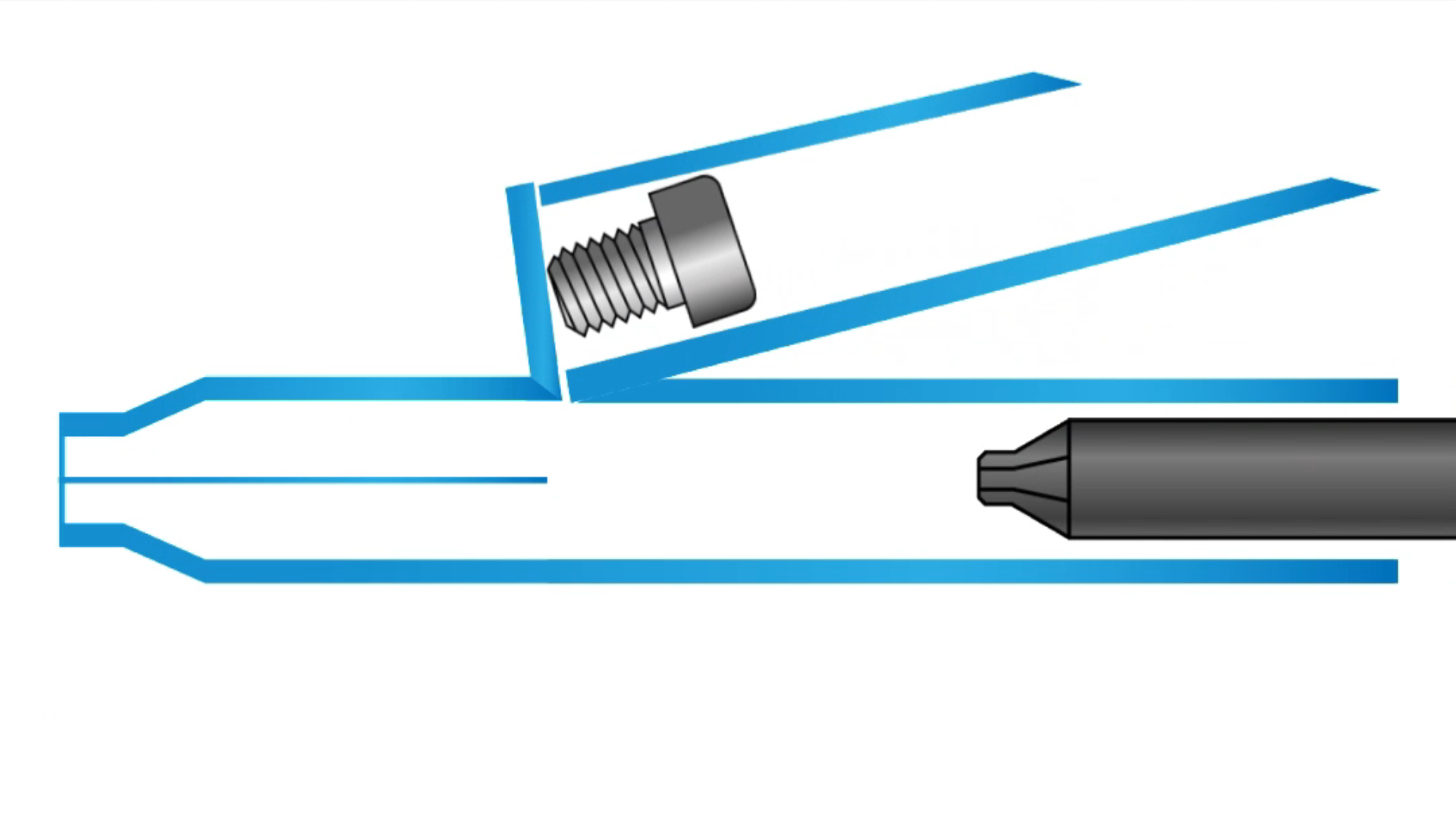

二、小长径比螺钉场景:摆臂式拧紧模组的存钉应用

对于长径比<1.6的螺钉,常规枪头易出现三岔口处翻钉导致供钉失败,而摆臂式拧紧模组通过送钉通道可摆动的特殊结构设计,同时解决了稳定性与效率问题,实现“拧紧与预存并行”。 具体运行逻辑如下:

1. 模组带动工具完成当前螺丝拧紧

2. 拧紧的同时送钉机将下一颗螺丝吹送至摆臂处,完成下一颗钉的预存

3. 模组复位,螺钉直接落入枪头,实现 “拧紧 - 存钉” 的无缝衔接

4. 模组移动至下一孔位直接执行拧紧

摆臂式设计将存钉功能集成于枪头内部,无需外置存钉模块,使整体结构更加紧凑,成本也更低,所以很多产线也会将此结构应用于常规螺钉的锁付中,以低成本实现高节拍要求。

针对螺丝供料系统的效率瓶颈,本文提出的两类优化方案均以 “打破线性供料时序限制” 为核心逻辑,实现了循环时间压缩与装配稳定性的双重提升,且无需对现有生产线进行大规模重构,仅需通过 PLC 时序优化与模块化部件加装即可实现升级,为制造企业提供了 “成本低、效率高” 的改造路径。