在工业制造领域,螺栓 / 螺丝的紧固质量直接决定了产品的可靠性,且不同产品的拧紧工艺通常具有较大差异,这就要求伺服拧紧机可设置不同的拧紧策略来适配多样化的紧固需求,其中光扭矩、角度两个参数就可搭配出“扭矩加角度”“扭矩或角度”“扭矩和角度” 三种策略,他们的控制逻辑和适用场景都有着显著差异,本文将针对三种策略展开深度解析。

在介绍具体策略前,需要先明确扭矩角度两个参数与夹紧力的关系,毕竟夹紧力是螺栓紧固的最终目标,但夹紧力无法直接测量,所以只能通过扭矩与角度间接反映。

l 扭矩:施加于螺栓的扭转力矩,扭矩越大通常夹紧力越大,但受摩擦系数(如螺丝表面油污、螺纹孔杂质)影响较大;

l 拧紧过程中旋转的角度,在螺纹规格固定时,角度与螺栓 “拧入深度” 直接相关,可更准确的反映夹紧力的变化;

伺服拧紧机的本质就是通过预设 “扭矩 - 角度” 控制规则,实时对比传感器采集的数据与预设阈值,触发停止指令,从而实现对夹紧力的间接管控。三种策略的核心差异,正是在于对 “扭矩阈值” 与 “角度阈值” 的逻辑判定方式不同。

(一)扭矩加角度:先贴合再准确控力,消除摩擦干扰

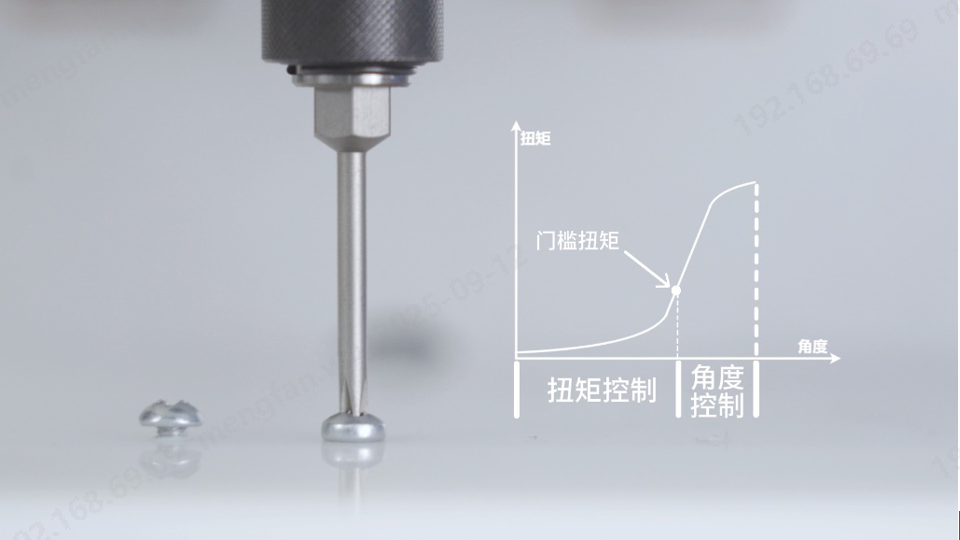

“扭矩加角度” 是分阶段控制策略,核心逻辑是 “先解决贴合问题,再准确控制夹紧力”,具体流程可分为两步:

l 第一步(预紧):伺服拧紧机采用扭矩控制模式运行,直至扭矩达到预设阈值后转为角度控制,此阶段的目的是消除工件接触面的间隙(如垫片回弹、零件装配误差),确保被紧固工件完全贴合;

l 第二步(终拧):伺服拧紧机切换为角度控制模式,按预设角度值继续旋转,无论过程中扭矩如何变化,只要转角达标即停止;

该策略拧紧阶段转角直接对应螺栓的拉伸量,能够避免摩擦系数的影响,实现高精度的夹紧力控制,适用于对夹紧力一致性要求高的工况,如汽车底盘螺栓、发动机关键连接件等,这类场景需多颗螺栓均匀受力,且工件材质 / 尺寸一致性高,摩擦系数波动是主要质量干扰因素。

(二)扭矩或角度:任一参数触发即停止,适配一致性差工况

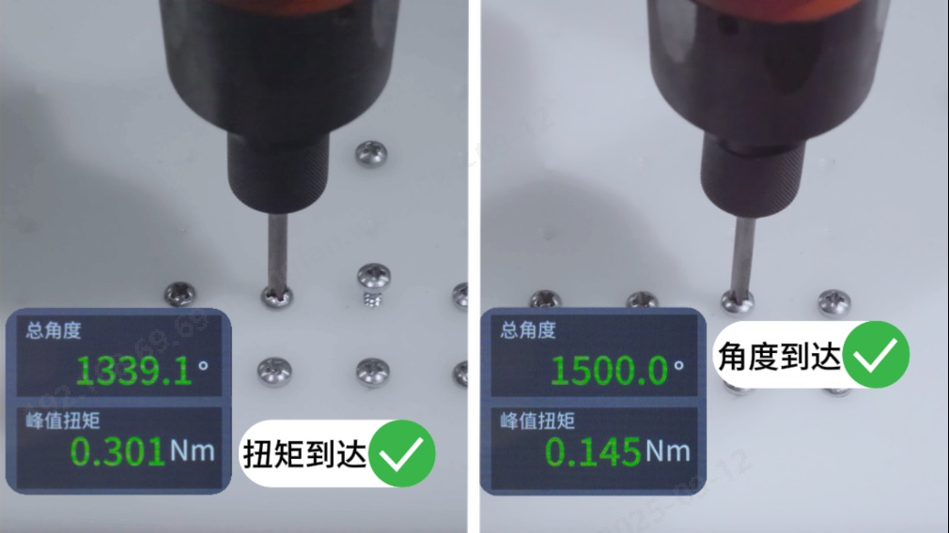

“扭矩或角度” 是容错性控制策略,核心逻辑是 “两个参数中任意一个达到预设阈值,伺服拧紧机立即停止”

工作时需根据工艺预先设置一个合适的目标扭矩与角度,拧紧过程中,螺丝装配阻力小(如孔位偏大)时,可能先达到角度,而螺丝装配阻力大(如孔位偏小)时,可能先达到扭矩,到达任一参数即停止,避免过拧导致工件开裂。

该模式通过 “双重阈值、任一触发” 的逻辑可避免单一控制模式的风险,适合零件一致性波动大的工况,如家电组装(不同批次塑料件孔位偏差),需灵活适配不同装配阻力的情况。

(三)扭矩和角度:双重达标才停止,杜绝假拧紧隐患

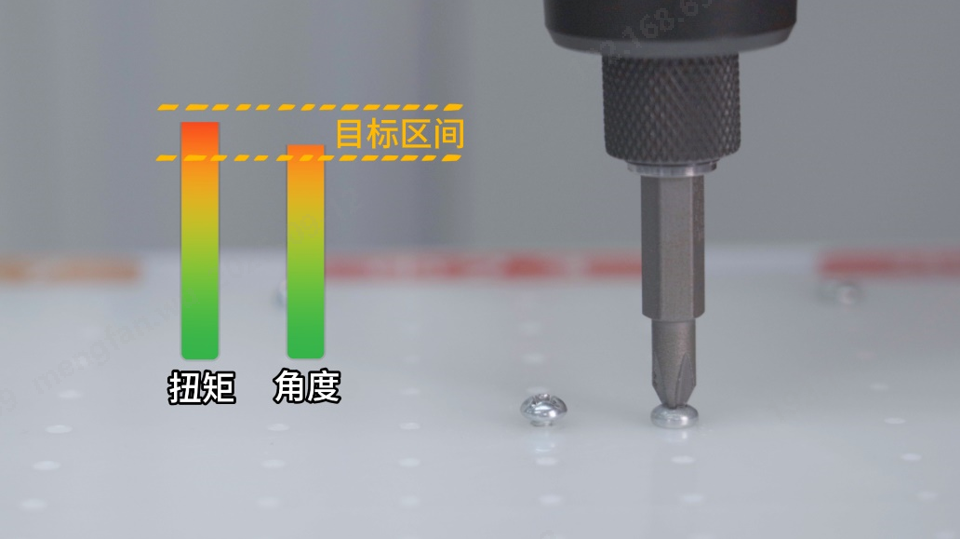

“扭矩和角度”策略的核心逻辑是 “两个参数同时达到预设阈值,伺服拧紧机才停止,缺一不可”

工作时同样需要根据工艺预先设置一个合适的目标扭矩与角度,拧紧过程中若出现扭矩达标但角度未达标,拧紧机会继续运行直至角度达标,同样若出现角度达标但扭矩未达标,拧紧机也会继续运行直至扭矩达标,但最终结果合格的前提还需要保证另一参数在工艺范围内。

该策略通过双重参数验证可有效杜绝假拧紧,适用于高安全要求或关键结构件紧固,如航空航天零部件、医疗器械等,这类场景一旦出现假拧紧,可能引发人身安全事故。

对于制造业企业而言,正确选择拧紧策略不仅能提升产品质量,更能降低售后维修成本,随着新能源、航空航天等领域对紧固质量要求的提升,更多高阶策略的精细化应用将成为行业趋势。