在“双碳”战略与消费升级的双重驱动下,汽车照明系统正以前所未有的速度向智能化、精密化演进。作为整车安全与颜值的核心担当,车灯不仅是车辆的眼睛,更是主机厂彰显工艺品质的“门面”。然而,这一方寸之地却暗藏装配难题:狭小空间内多颗螺丝的扭矩精度控制、塑料件与脆弱透镜的防护、异形灯罩的柔性定位,以及产线对效率与数据追溯的严苛要求,无不考验着自动化装配的“绣花”功夫。

以下是丹尼克尔自动拧紧在车灯自动化装配的运用:

①阶梯式送钉机+长短钉检测模块

阶梯式送钉机(带下压机构),螺钉入轨道后,通过下压的方式,可避免垫圈脱离螺帽的问题,降低分钉处的卡钉率,提高设备稳定性。选配长短钉检测可以自动剔除不合格的螺钉,便于管控,提升装配质量。

②传感器式拧紧工具

精度高6σ±5%,全量程范围内,扭矩输出稳定;拧紧过程,可对扭矩、角度、时间进行监控,及时发现滑牙/浮钉问题;高阶策略-夹紧扭矩控制,自动识别贴合点,有效解决浮钉问题;拧紧数据可同步至MES系统,便于质量追溯。

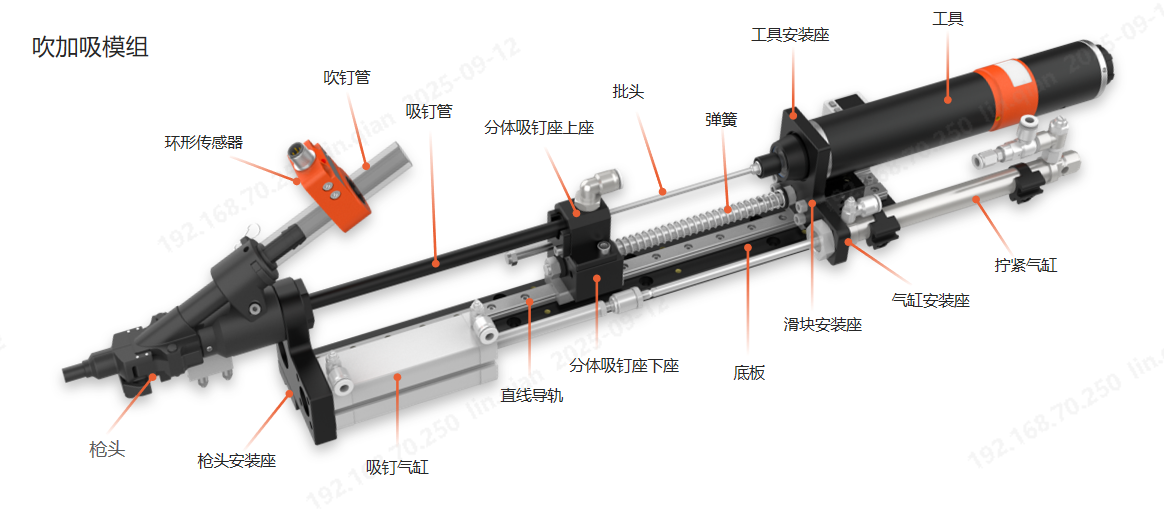

③一体化吹加吸模组

面对干涉位复杂的拧紧位,通过吹加吸模式,可以根据干涉情况选择对应的避让距离,行程无阻。一体化模组整体轻量化设计,适用于负载5kg的机器人,可实现多角度拧紧,配合视觉识别,消除定位偏差,提高入孔率,枪头加工工艺精细,扶持良好,吸钉稳定,提升拧紧节拍。