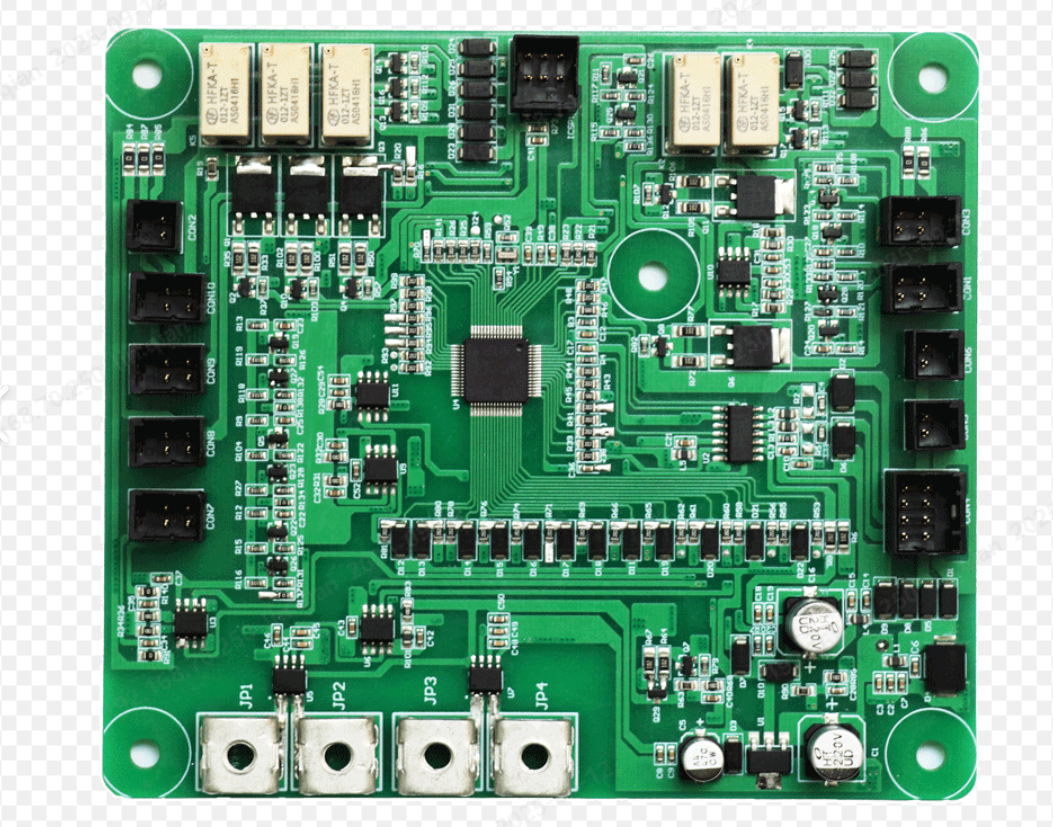

在电子制造领域,PCBA的装配精度直接影响产品的可靠性、寿命乃至品牌声誉。随着5G、新能源汽车、医疗电子等高端应用爆发,传统装配工具已难以满足“微米级精度+零缺陷”的严苛要求。因为哪怕是极小的装配疏漏,比如一颗螺钉掉进电路板或表面沾有粉尘,都可能触发短路。一旦 PCBA 因此被击穿,往往只能整块板子甚至整套电控壳体报废重换,既浪费材料又拖慢产线。

痛点一:螺钉表面或供料过程中吸附的导电性粉尘(如金属屑),在螺钉脱落后同样成为短路隐患。

解决方案:丹尼克尔阶梯式送钉机搭配多重清洁模块,从上料开始,送钉机料斗无振动源且标配集尘盒,搭配料斗真空组件,能有效清洁残余颗粒;在轨道输送阶段,通过清洁组件对轨道上的单颗螺钉进行清洁;分料后吹加吸模组首先通过吹送的方式送至枪头,配合独立清洁组件,单颗真空除尘,进一步提升清洁效果。同时枪头扶持螺纹段,随后气缸下降至吸钉位并开启真空,吸走拧紧过程中攻丝产生的颗粒及批头与螺帽产生的碎屑等;确认吸钉后,夹持块再打开,吸钉管下降,将螺钉送入拧紧位,最后开始拧紧作业。

痛点二:装配过程中,操作人员、工具或设备产生的静电极易击穿PCBA板上的精密电子元器件

解决方案:丹尼克尔的智能电批外观使用的是抗静电工程塑料且内置接地线,接低阻抗<10Ω可快速导走工具表面积累的静电,防止放点损坏敏感电子元件。

痛点三:装配过程中,螺钉漏打,错拧,掉落可能导致松动失效亦或是短路,影响装配质量

解决方案:使用图形引导软件搭配智能电批、定位力臂等多设备一体防错方案,通过扫码激活对应产品工序,实时提示当前步骤,锁付时若孔位不对无法启动工具,只有到达预设位置才能解锁拧紧功能,彻底杜绝错序、漏拧问题,同时智能电批也会实时监测拧紧过程,自动识别浮锁、滑牙等异常情况,保障拧紧质量。