在拧紧自动化装配项目中,自动化设备线体商对于整个过程中所经历的现场安装接线和编程调试等各种问题苦不堪言,往往存在以下困扰:

1.对自动送钉和拧紧的整体架构方案和动作逻辑不清晰,设备调试中经常发生各种异常问题,影响项目验收;

2. 现场安装接线过程中,面对各种繁杂的点位接线和走管布线,需要耗费大量时间,影响项目实施进度。

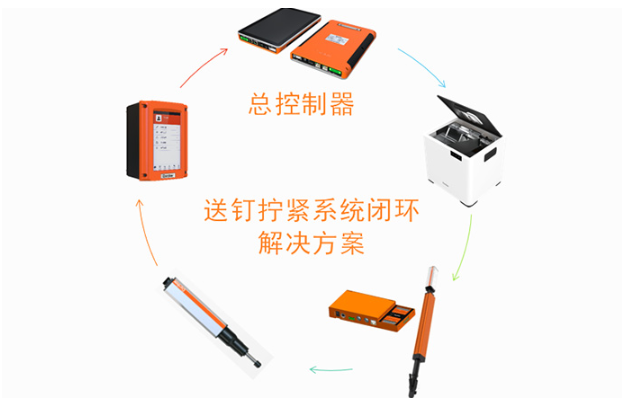

自动送钉和自动拧紧系统由一系列的功能部件组成,它们之间的相互作用对整个系统设备的运转可靠性和生产效率具有决定性影响。为避免螺钉送料系统和拧紧工具之间产生整合对接技术问题,丹尼克尔提供完整且必要的智能化螺栓装配控制系统,可实现广泛而多样的灵活装配任务,同时做到快速交付并确保标准化功能模块的有效整合。

送钉拧紧总控制系统可以给您带来什么?

便捷安装

• 现场固定好模组及控制组件,接电接气即可应用;

• 无需每个传感器或电磁阀单独进行接线,大幅节省现场安装调试时间及成本,现场安装接线时间可由1天缩短到半天。

化繁为简

• 降低客户成本-硬件成本要求降低;

• 无需电气工程师理解并进行编程,电气人员编程调试时间由平均的3-5天缩短到半天;

• 将复杂的动作逻辑,内置于自己的控制器内。

产能稳定

• 可避免由于编程人员对系统理解存在偏差或考虑不周,而引起设备故障,造成停机;

• 各模块之间程序闭环,独立循环互不干涉。

数据统计

• 对送钉拧紧数量可进行相关数据统计

• 产品良率分析

• 易损件更换预警

送钉拧紧总控制系统特点:

易用性:无需编程,总控对系统内设备实现内部控制,整体的设备控制逻辑考虑周详;

交互便捷:通过TCP通讯,发送相应的控制信号,即可实现自动拧紧螺栓;

智能故障诊断与排除:内部程序逻辑缜密,设备的故障通过程序判断,对于不影响设备运行的故障可分配优先级,尝试自解除,不会停机影响客户生产;

数据记录:可对使用过程中部分数据进行记录,自动分析设备故障率,拧紧合格率等SPC数据分析,可帮助客户解决现场生产问题;

人机交互:总控制器可显示当前设备(可设置对应工位名称)的运行状态、故障信息,进行简单的参数设置内容,可以对送钉机的参数进行设置;

自动化设备线体集成商在今天的市场环境和竞争生态中都面临着巨大的挑战和压力,尤其是项目周期越来越紧凑,而支撑生产效率和产品质量的关键工艺设备集成如何在更短的时间实现高可靠性和高稳定性,降低集成过程中所需的所有关键工艺和功能模块技术风险和握手风险,将会是一个核心策略和关键问题。有了丹尼克尔智能化螺栓装配控制系统,可以将送钉系统和拧紧系统融为一体,通过更为标准化的数字化平台无缝整合成一体化解决方案,降低拧紧装配线集成难度和成本,助力实现自动化线体项目高效建设。