如今制造行业拧螺丝招工难,人工装配产品一致性难以保证,致使生产工厂自动化比例逐年提升。自动送钉方案的出现,大大缩减了人力的需求,同时在捡钉、放钉、投料等机械化操作中,在速度与可靠性方面明显优于人工。

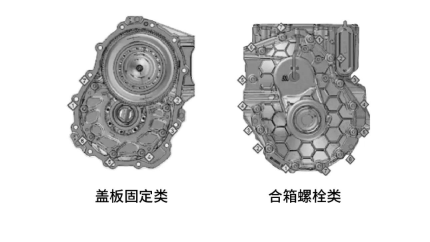

经用户反馈,以下几类应用&装配场景在上线自动送钉设备后收益颇多:

拧紧点多

多个拧紧点同一方向

使用同规格螺栓

✔产量大

哪些情况适合自动送钉

符合以下任意一个特征的应用,都可以尝试自动送钉机替代人工放置螺栓,实现效率的提高。

· 螺栓数量多

· 螺栓型号一致(或螺栓头部尺寸一致)

· 分布规则

· 拧紧方向为垂直/水平向(或其他角度单一方向)

如果是预装、自攻工位,甚至可省去工具,使用送钉机实现一步拧紧装配。简化工序的同时省去了一定的硬件设备投入。

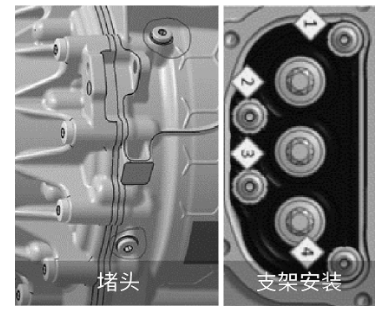

高效的同时高质

生产复杂结构或腔式结构的产品,总有掉钉、捡钉的苦恼。使用自动送钉设备,螺栓受重力和枪嘴约束保持出钉时是一致的方向与角度,有效避免因放钉歪斜导致认帽过程掉钉的情况。

若使用全自动方案,采用PLC使能信号启动设备的方式,还能防止送钉机未到位时被误触发。

螺栓防错检测单元替代人工剔除不正确螺栓。自动送钉设备不仅可以吹送螺钉,标准的螺母 、顶丝、螺杆等同样适用。

说了自动送钉方案这么多优点,你心动了吗?以下几点自助验证:

1、螺钉一致性好

由于螺钉的夹取、排布、吹送基本依赖设备机构完成,物料质量、形状的差异容易引起翻转、掉落。

2、一字螺栓无法实施

螺钉头部需要是内六角、TORX、TORX PLUS、TORX PLUS Temper 外六角、外12 角。

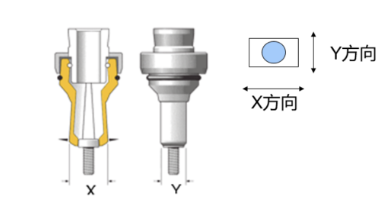

3、扭矩位置没有明显遮挡/干涉

为了枪嘴顺利开合,拧紧点需要有足够空间

· X=2.5*螺帽直径(一般建议)

· Y=螺帽直径+2mm(一般建议)

4、产品定位精度良好

基础设备无法根据误差智能调整拧紧位置。

5、多个工位

当有多个工位考虑自动送钉方案时,优先产品产量高,产品价值高,错误成本高(漏打,掉钉等)的工位。