在现代工厂的装配线上,螺丝刀是最基础却至关重要的工具之一。伺服电批和气动电批是目前比较成熟的产品,主要解决了拧螺钉的动力源,降低了劳动强度,同时,具有简单的扭力调节功能,能够基本满足一般的扭力控制需要。面对气动和电动两大主流类型,如何选择最适合自己生产环境的螺丝刀呢?

一、 核心技术原理对比

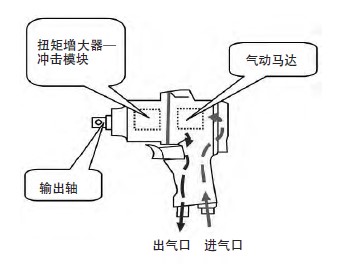

l 气动螺丝刀依靠压缩空气驱动,通过气压变化控制转速和扭矩,需要配套空压机和管路系统。这种动力传输方式直接、纯粹,没有电机发热问题。

l 电动螺丝刀以电源为动力源,分为有线和无线两种。现代电动螺丝刀通常配备精密电子控制系统,可精确调节扭矩和转速,智能化程度较高。

二、 性能参数对比分析

l 扭矩控制精度:

气动拧紧枪被广泛的用于各工厂的生产装配中,主要用于一些扭矩值在10NM-3000NM的螺栓终端紧固。这种气动可调节的拧紧枪具有扭矩精度高(7-10%),稳定性好,使用方便,易于维护,价格适中。

电动拧紧枪的精度比较高(控制精度可以达到3%~5%),可以很好地保证螺纹副拧紧力矩的一致性;对于拧紧要求高的电子产品和医疗器械装配行业至关重要。

l 工作环境:

噪音污染: 气动工具因排气声而噪音巨大。相比之下,电批运行安静,能为长班次作业创造更佳的工作环境。

人体工程学: 两者都有人体工程学工业螺丝刀设计,但电批通常更轻巧,可以有效降低员工患上重复性劳损的风险。

l 智能工厂集成(工业 4.0):

智能电动螺丝刀可以轻松集成到您的 MES中。可实时上传拧紧数据至MES系统,实现装配过程全程可追溯。

气动工具缺乏这种数字互联性,难以满足高科技、数据驱动型生产线的需求。

没有绝对的“更好”,只有更“合适”的选择。气动螺丝刀以其耐用性和持续作业能力在传统制造业保持优势,而电动螺丝刀凭借精确控制和智能化特性在精密装配领域独领风骚。明智的工厂管理者会根据具体应用场景,合理配置两种工具,甚至在同一生产线中混合使用,最大化发挥各自优势,最终实现装配效率与产品质量的双重提升。