在快速发展的电子行业中,金属薄片作为关键组件之一,其精准、高效的上料过程对于保障生产线的流畅运行和最终产品的质量至关重要。尤其是在面对多品种、小批量的生产需求时,传统的人工上料方式不仅效率低下,而且极易出现摆放错误,无法满足现代智能制造的高标准要求。为此,开发和应用柔性上料方案成为了解决这一难题的关键。

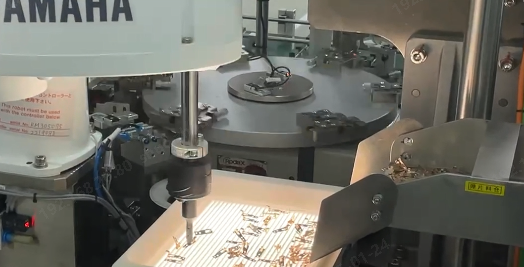

柔性上料方案,以其高度的灵活性和适应性,为金属薄片的上料带来了巨大改变。针对空间紧凑的工位要求,振动盘面可以进行一分二或一分三的处理,即一个振动盘可以同时处理两种或三种不同的金属薄片,极大地提高了空间利用率和生产效率。这种设计不仅满足了多品种同时上料的需求,还有效降低了设备成本,提升了整体的经济效益。

一分三振动盘

为了满足更高节拍的生产需求,柔性上料方案还采用了多吸嘴按序拾取摆放的方式。这种设计使得多个吸嘴可以在极短的时间内依次从振动盘中拾取金属薄片,并按照预设的顺序准确地摆放到指定的位置。这一过程的自动化程度高,大大减少了人工干预,提高了上料的准确性和效率。同时,多吸嘴的设计还可以根据生产需求进行灵活调整,以适应不同尺寸和形状的金属薄片,进一步增强了方案的灵活性和适应性。

为了确保金属薄片上料的准确性,柔性上料方案还注重了物料识别技术的运用。由于金属薄片轻薄且易变形,传统的识别方法往往难以保证其准确性。因此,该方案采用了定制的开槽盘面设计,以提高金属薄片以正确姿态出现的概率。开槽盘面可以根据金属薄片的形状和尺寸进行精确的开槽处理,使得薄片在振动过程中能够更容易地呈现出正确的姿态,便于后续的相机识别。相机识别技术具有高精度、高速度的特点,能够在极短的时间内对金属薄片进行准确的识别和定位,为实现准确快速拾取提供了有力的技术保障。

此外,柔性上料方案还注重了系统的集成性和易用性。整个上料系统可以与现有的生产线进行无缝对接,实现自动化生产流程的顺畅运行。同时,系统还配备了直观的操作界面和智能的诊断功能,使得操作人员能够轻松掌握系统的运行状态,及时发现并解决问题。这种设计不仅提高了系统的可靠性和稳定性,还大大降低了操作难度和人力成本。

柔性上料方案以其高度的灵活性、适应性和自动化程度,为金属薄片在电子行业中的上料过程带来了显著的改进。它不仅提高了生产效率和质量,还降低了人力成本和设备成本,为企业的可持续发展提供了有力的技术支撑。随着智能制造技术的不断发展和普及,柔性上料方案将在更多领域得到广泛应用。