在工业装配过程中,扭力枪扭矩不稳定是许多制造企业经常遇到的问题。扭矩波动不仅会影响产品一致性,还可能导致螺丝松动、滑牙甚至结构失效,严重时还会增加返工和售后风险。那么,扭力枪扭矩不稳定到底是怎么回事?

离合器式扭力枪先天离散度较大。

传统离合器式扭力枪依靠机械弹簧和离合机构来控制扭矩输出,其本身就存在一定的扭矩离散度,通常难以满足高一致性装配要求。

• 弹簧受疲劳影响明显

• 受温度、磨损、使用时间影响大

• 重复精度相对较低

随着使用时间增长,弹簧弹性衰减会进一步放大扭矩波动,导致实际输出扭矩偏离设定值,从而表现为扭矩不稳定。

适用建议:

离合器式扭力枪更适合对扭矩一致性要求不高的场景,如普通结构件装配。

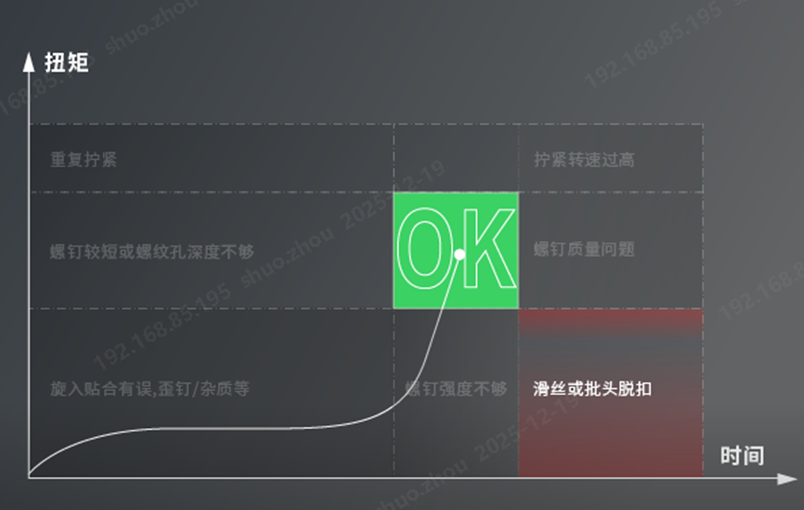

相比传统工具,高精度伺服扭力枪本身具备更高的扭矩控制能力,如果出现扭矩不稳定,往往不是硬件问题,而是拧紧策略设置不当。

硬连接工况下转速过高,容易产生扭矩过冲

在硬连接场景(如金属对金属、刚性结构),如果终拧阶段转速设置过高:

• 电机惯性来不及释放

• 扭矩上升过快

• 容易出现扭矩过冲

最终结果就是:

实际拧紧扭矩高于设定值,造成扭矩不稳定

优化建议:

• 降低终拧阶段转速

• 采用分段拧紧策略(快速旋入 + 低速终拧)

• 启用扭矩+角度控制策略

即使是高端扭力枪,在长期高频次使用后,也不可避免会出现内部磨损问题:

• 齿轮啮合间隙增大

• 轴承磨损导致传动效率变化

• 传感器零点漂移

这些都会直接影响扭矩的稳定输出,表现为:

• 同一设定下扭矩波动变大

• 重复精度下降

• 不同批次装配结果不一致

很多企业在使用扭力枪时,忽视了定期校准的重要性。即使是高精度伺服扭力枪,也需要通过校准来补偿因磨损和老化带来的误差。

定期校准的作用包括:

• 修正传感器偏差

• 补偿机械磨损误差

• 确保扭矩数据真实可靠

建议周期:ISO 9001 质量标准没有规定校准周期和频率,它们取决于工具的使用和环境等几种因素。校准频率高的可能需要每天校准一次,而频率低的可能每年只需要校准一次。

关于如何确定校准频率的 4 项提示:

• 查看拧紧枪厂家的标定建议(是否应在达到特定循环次数后进行校准?)

• 拧紧枪在过去的稳定性如何?

• 相关测量的重要程度如何?

• 超出公差时会造成什么风险和后果?

工具在使用过程中需定期进行扭矩校核和系统标定,进行偏差补偿。实际校准周期需要结合现场的使用情况、测量仪器的用法、使用频率和被装配产品的安全要求等确定校准周期我们建议按照现场情况,25W次/1个月或50w次/2个月进行一次测量系统校准一般标定方法为:测试25 组工具显示读数x 和动态扭矩测试仪读数y,进行线性拟合y=kx+b,将均值偏离目标扭矩的百分比k 和偏差值b填入控制器界面的对应框内。其中百分比K调整为粗调,偏差B调整为精调。

综合来看,解决扭矩不稳定问题,应从以下几个方面入手:

1. 选型合理:高一致性装配优先选择伺服扭力枪

2. 策略优化:根据软硬连接设置合适的转速与控制方式

3. 过程监控:引入扭矩、角度数据监控,提高可追溯性

4. 定期维护校准:减少因磨损带来的系统性误差

扭力枪扭矩不稳定并非单一因素导致,而是工具精度、拧紧策略、使用工况和维护管理等多方面因素共同作用的结果。只有从系统角度进行分析和优化,才能真正提升装配质量和产品一致性。