在工业装配领域,螺栓拧紧是再常见不过的操作,但其背后的技术深度却远超想象。特别是在连接属性不同的情况下,拧紧策略的选择至关重要。相较于刚性连接,由塑料、复合材料、薄壁钣金等构成的“软连接”所引发的缺陷问题更为多样和棘手,直接影响到产品的可靠性、安全性和使用寿命。

软连接材料因其自身特性,在螺栓紧固过程中会引入独特的不确定性,主要缺陷影响体现在以下三个方面:

1. 材料“溃缩”导致扭矩衰减前置

在拧紧塑料件或某些复合材料时,最直观的问题是“拧不到目标扭矩”。这是因为在螺栓头或螺母与被连接件接触后,继续旋转并非全部转化为螺栓的伸长(即夹紧力),而是部分用于压缩软材料本身。一旦施加的力超过材料的刚性极限,材料就会发生塑性变形甚至“溃缩”。此时,扭矩虽然达标,但真实的夹紧力却远低于设计值,造成连接虚弱的“假扭矩”现象。

2. 钣金件中的潜在风险

为了充分发挥螺栓强度,现代装配工艺常采用“过屈服拧紧法”(即扭矩-转角法),将螺栓拉伸至屈服点以获得最大且稳定的夹紧力。然而,在紧固钣金件等软连接时,这一高效工艺可能失效。因为钣金的刚度远低于高强度螺栓,在螺栓达到屈服点之前,被夹紧的钣金可能已先发生永久性压陷或变形。这不仅无法实现预期的夹紧力,还可能破坏被连接件的结构完整性。

3. 材料蠕变引发的扭矩衰减

软连接拧紧的另一个“隐形杀手”是材料的蠕变。即使在装配瞬间达到了理想的夹紧力,在持续的应力作用下,塑料或复合材料会随着时间推移缓慢变形(蠕变)。这一变形导致螺栓伸长量减小,夹紧力随之下降,即“扭矩衰减”。这种衰减是动态的,可能在车辆行驶、设备振动或温度变化中加剧,最终导致连接松脱、异响甚至失效。

综上所述,软连接拧紧问题的核心,归根结底是“如何保证长期稳定的残余扭矩(夹紧力)”。传统的扭矩控制法已难以应对这些复杂挑战。

面对软连接的多样性,智能拧紧系统的优势在于其不再仅仅关注“最终扭矩”这一个点,而是通过监控整个拧紧过程曲线,动态调整策略,以确保结果的可靠性。

核心解决方案:多样的拧紧策略保证残余扭矩

扭矩-转角监控法:软连接的黄金法则

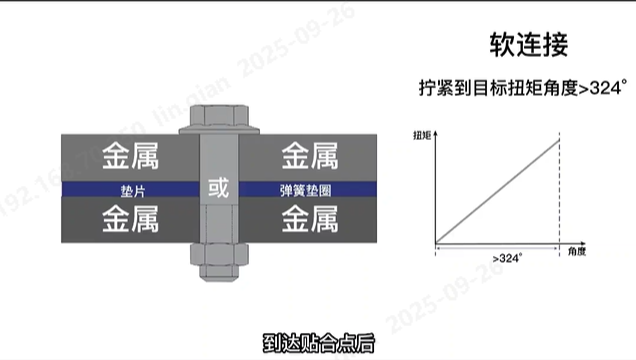

这是应对软连接最常用且有效的策略。系统首先以一个较低的起始扭矩将螺栓 snug(贴紧)到工件表面,消除间隙。然后,驱动螺栓旋转一个预设的角度。

优势:这种方法直接控制的是螺栓的伸长量,而伸长量与夹紧力直接相关。它有效规避了材料刚度差异对扭矩读数的影响。无论材料如何压缩,螺栓被拉长了多少是确定的,从而保证了夹紧力的一致性。智能工具会同时监控该过程中的扭矩值,作为质量判断的辅助依据,如果扭矩异常偏高或偏低,则判定为故障。

软连接的拧紧缺陷,暴露了传统扭矩法的局限性。在追求轻量化、新材料广泛应用的时代背景下,保证连接可靠性的关键已从控制“扭矩”这一过程参数,转向确保“残余扭矩/夹紧力”这一最终结果。

智能拧紧工具通过其过程监控、数据分析、动态调整的能力,将拧紧从一种单纯的“操作”升级为一套可追溯、可优化、可预测的“智能装配