车灯自动化装配对汽车行业的影响是全面且深远的,它不仅仅是一种生产方式的改变,更是推动了整个行业的进步与发展,车灯自动化装配显著提高了汽车生产的效率。通过引入机器人、自动化拧紧设备、自动送钉机等先进设备,实现了装配流程的自动化和智能化,缩短了生产周期,加快了装配速度。这种高效的生产方式使得汽车制造商能够更快地响应市场需求,提高产品的市场竞争力。以下是丹尼克尔自动拧紧在车灯自动化装配的运用:

车灯螺栓以自攻小螺钉为主,主要涉及塑料件的拧紧,部分组件考虑运行中抗振及密封性,会使用带胶垫螺钉,连接件厚度较大时,需要螺栓长度很长,会用双头螺柱。

挑战1:带胶垫螺钉由于垫片安装不到位,上料过程高度不一致,导致分钉位置频繁卡钉

解决方案:阶梯式送钉机(带下压机构),螺钉入轨道后,通过下压的方式,可避免垫圈脱离螺帽的问题,降低分钉处的卡钉率,提高设备稳定性。其优点是低卡钉率,设备稳定性高,确保产线不间断生产需求。

挑战2:双头螺柱两边螺纹长度不一,需要区分正反方向

解决方案:阶梯式送钉机+视觉机构,六方双头螺柱,同样可通过阶梯式送钉,避免磨损产生碎屑,实现清洁上料。通过视觉检测区分前后端,确保拧紧质量。

挑战3:塑料件自攻钉拧紧易出现滑牙/浮钉问题

解决方案:传感器式拧紧工具,其优点是精度高,全量程范围内,扭矩输出稳定;

拧紧过程,可对扭矩、角度、时间进行监控,及时发现滑牙/浮钉问题;高阶策略-夹紧扭矩控制,自动识别贴合点,有效解决浮钉问题;拧紧数据可同步至MES系统,便于质量追溯。

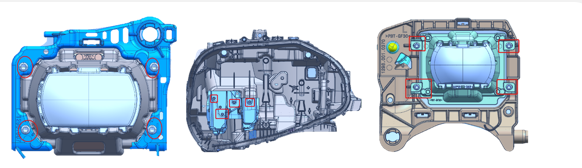

挑战4:干涉复杂,大灯、尾灯结构复杂,空间狭窄,线束干涉多样

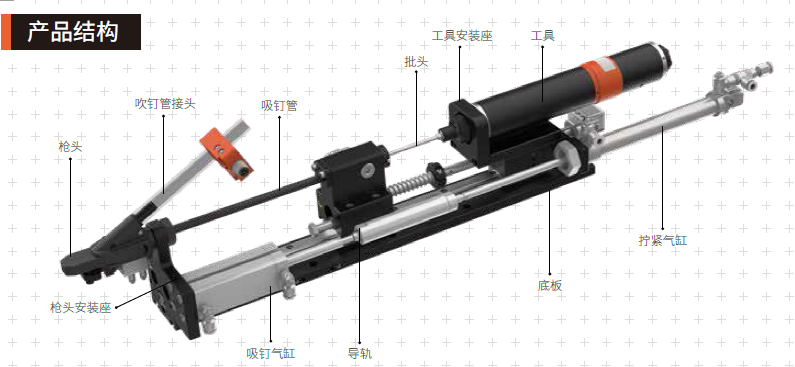

解决方案:一体化吹加吸模组(干涉避让行程H60/H100 )面对干涉位复杂的拧紧位,通过吹加吸模式,可以根据干涉情况选择对应的避让距离,行程无阻。一体化模组整体轻量化设计,适用于负载5kg的机器人。

挑战5:拧紧角度多样:为确保车灯外观及整体造型美观,内部部分组件会涉及到曲面布局装配需求,拧紧角度不水平;零部件定位差:开模件的一致性差异会使产品会存在定位偏差的问题;

解决方案:吹加吸模组配合视觉,实现多角度拧紧,配合视觉识别,消除定位偏差,提高入孔率,枪头加工工艺精细,扶持良好,吸钉稳定,能高效满足车灯组件,实现多角度准确拧紧。

挑战6:同一工位涉及同种规格不同长度的螺钉拧紧

解决方案:拧紧模组 + 送钉机带长短钉检测模块,同一模组可兼容长径比范围内,同规格且长度存在差异的螺钉,节约设备成本;增加长短钉检测模块,避免送钉环节出现螺钉错误,影响良品率。

车灯自动化装配对汽车行业的影响是多方面的、深远的。它不仅提高了生产效率、降低了成本、提升了产品质量与一致性,还推动了技术创新与产业升级、增强了安全性。丹尼克尔也将持续创新,带来更可靠的自动化装配解决方案。