纵观整个市场,生产自动化的覆盖率逐年提升,这其中不仅仅是人工成本与效率的驱使;在部分精度敏感工位,自动化成为规避人为影响、决定批次稳定和产品合格的主要方法。但并非所有的工位都可以实现标准化装配!手持工具在拧紧过程中,工具的移动会对输出角度造成较大影响,尤其是在角度参与拧紧策略时。

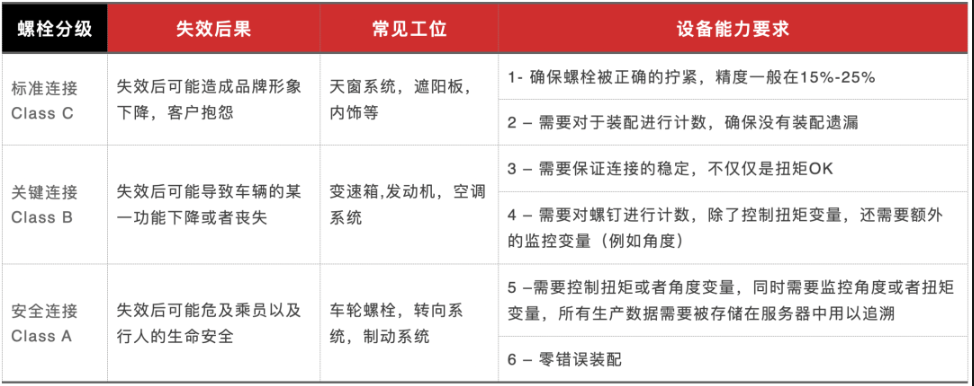

以汽车行业为例,VDI2862标准中要求:

关键连接

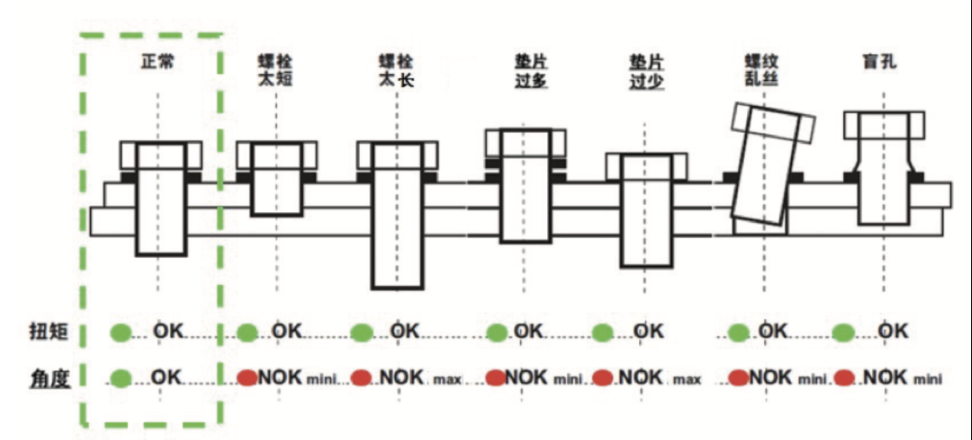

关键连接:对螺钉进行计数,除了控制扭矩变量,还需要额外的监控变量。通常我们对角度进行监控,能够识别出以下扭矩达标但实际夹紧力不符合的情况。

安全连接

安全连接:需要控制扭矩或者角度变量,同时需要监控角度或者扭矩变量。

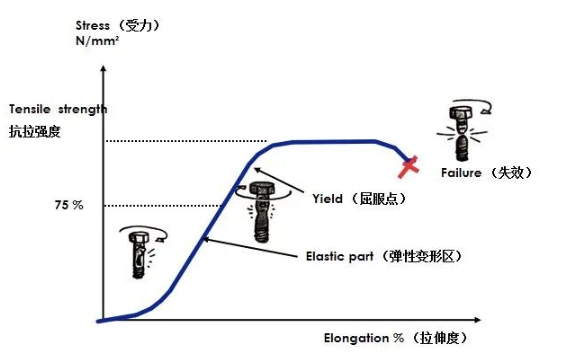

在自攻螺栓或者螺栓利用率极高的场景中,对夹紧力的要求苛刻,将角度作为控制策略能够避免工件被破坏或者螺栓失效带来的直接经济损失。

以上要求中,角度、扭矩两个变量同等重要,通过自动化产线搭配传感器式工具或拧紧轴可以较为容易的实现。但面临对拧紧角度刁钻、方式多变、难以复制的工位,我们依旧需要保留手工装配。例如汽车座椅总成与底板的固定,后排安全带锁扣以及其他一些工位,那么问题来了,手动装配时如何保障高精度要求,修正手持拧紧枪的人工抖动角度误差?

可以采取反力工装,或集成陀螺仪的拧紧工具。

反力工装

实际操作中,无论是工具的反力还是操作工的站位都会引起工具发生一定角度的旋转,我们通过角度监控/控制夹紧力,而此时角度本身已经产生了非常大的误差。一般避免工具移动的方法是将工具固定,也就是常说的反力工装,包括:

固定方向:反力工装支撑在工件上或者相关工装上,采用工件自身抵抗反作用。

多方向:工具集成在反力臂上,通过反力臂抗反力。可以实现较大半径范围内的操作,多方向拧紧。

通过以上方式,基本可以解决常规拧紧中遇到的所有人为导致角度误差的情况。