近几年来,国产智能电批的技术水平和可靠性有了突飞猛进的提高。例如,以前国外高端的智能电批平均无故障工作时间为40000小时,而国内比较好的智能电批可以做到20000小时,后来通过生产企业在产品可靠性方面的改进,产品的无故障工作时间基本达到了进口智能电批的水平。所以现在国产智能电批在国内市场占有率慢慢提高,可以做到替代进口产品。

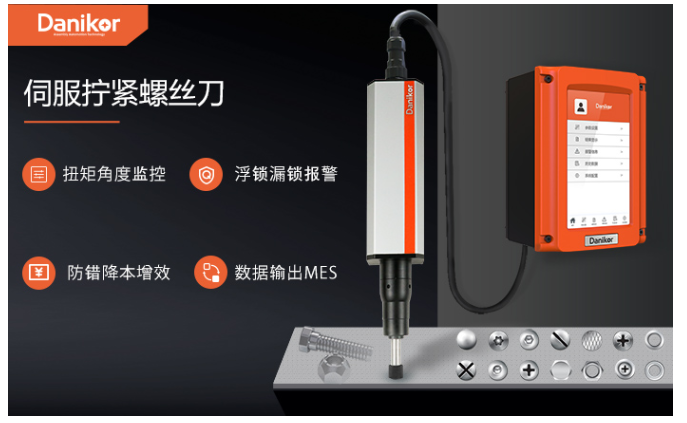

目前智能电批厂家对产品可靠性的重视程度普遍提高,以丹尼克尔为例,其在提高产品可靠性上进行了努力,可靠性综合了系统工程、管理工程、价值工程、人机工程等多种学科成果的应用,贯穿于智能电批产品从设计到制造到销售服务各个环节的方方面面,涉及生产、管理、制造基础等很多方面的问题。要提高智能电批可靠性,需要注意各个环节,同时还需要多方面配合。

差不多思想难出精品

凭心而论,国内有多少智能电批厂家有非好产品不出厂的决心?有做不好砸了重做的魄力?太多的人抱着差不多的思想,甚至觉得没有必要做得太好,工具用不了1年,做得再精致再好也难逃淘汰的命运。正是存在着这种思想,在选材上就不会力求更好,在生产过程中就难以精益求精,自然也就难以生产出好的产品。正是由于这种思想,使得我们即便拥有世界工厂之称,但却没有几家世界拔尖的企业,使得我们即便有着庞大的生产制造能力,但仍难以造出技术精湛的设备。

国内智能电批企业往往认为,产品的可靠性、产品的质量是靠检验人员来把关的,而国外智能电批企业除了对外协件有检验以外,自己的零件与装配是没有专门的检验机构和检验人员的,每道工序、每个岗位都要进行自检。这就是我们与国外先进企业的一个非常大的差距。

企业决策层的观念对提高产品可靠性起着重要的作用,很多经营者将自己的产品生产销售视作“短期行为”,对可靠性的认识不清或存在着认识误区,使企业缺乏可靠性管理和机制。企业重视可靠性的程度愈高,产品可靠性的实质提升的幅度愈大。

注重系统集成性

过去不少智能电批厂家片面地把可靠性看成是制造质量不过关,所以一说到提高产品可靠性仅从零件制造的角度来把关,后来扩大到装配环节。实际上可靠性是贯穿从设计、制造、装配到售后服务的一个系统工程,甚至还应该与国家标准、行业标准结合起来。有些国家把可靠性提高到行业或企业发展的战略高度来认识。所以我们要对可靠性有充分的认识,不论是设计水平还是制造能力都要努力提升,如若不然,可靠性便是一个无法跨越的坎。

智能电批厂家想提高产品可靠性应注意以下几点。

1,在设计之前,企业研发部门要对现有产品和进口产品的技术指标进行对比测试,找出先进点。对同类产品的MTBF(平均故障间隔时间)、曾经发生过的质量问题加以分析,找出故障点,分析故障模式及危害度,提出改进办法。同时,要对使用现场进行反复考察,评估现场干扰因素,以保证构思阶段的可靠性设计,提出可靠性指标,确定可靠性方案。

2,加强信息收集、管理,积累历史数据。收集的信息包括:智能电批安装调试信息、使用信息、故障信息、维修信息、质量信息以及国内同类产品和国外先进智能电批的信息。并对信息作综合分析比较,从中发现薄弱环节,找出重要攻克目标,提出相应的改进意见。

3,加强检测机构建设,重视人员培训,制定可靠性检验标准。供应部门依据标准要求对进厂的原材料进行检验,保证完好可靠。生产部门严格按照规范生产加工、装配调试,保证每个生产环节的可靠性,对出厂的产品需要进行可靠性检验。