当单个应用程序中使用柔性供料器、视觉系统和机器人时,许多系统集成商和终端用户都会遇到一个难题——如何将这三种不同的技术整合起来?

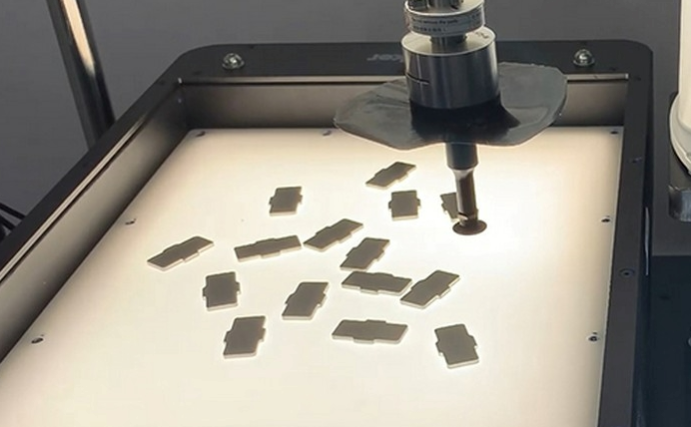

丹尼克尔推出将供料盘、视觉、手臂移载三方合一的柔性供料解决方案,在少人工干预的情况下,即可完成对多尺寸不规则物料的供料、排列、识别、定位、拾取和分拣等一系列自动化操作。

该系列产品广泛运用在汽车电子、嵌件注塑、3C制造珠宝、钟表、生物等行业的自动化上料生产。

丹尼克尔Danikor机器人柔性抓取系统解决方案采用“Danikor工业机器人+视觉系统+柔性供料盘”三者整合的方案,可储存多种物料的选料程序,快速切换产品种类生产,切合当前柔性小批量多品种的自动化需求。

具体操作流程如下:

上位机控制料仓加料至振动盘2. 手臂至合适高度后触发拍照,检测盘内产品,筛选合格,剔除重叠产品3. 处理视觉数据,计算出取料位置,取起料后摆放至固定位置4. 手臂取料移开后时控制盘震动,随后往复拍-取-震-放的流程5. 以上步骤往复,直到视觉检测到盘内品不足个数要求,控制料仓加料。

四大优势实现高精、高速、高整合

a\基于danikor视觉库

无需额外安装视觉软件,系统导入便捷

与软件架构集成化设计,用户体验佳

视觉操作的优化设计,学习使用更简单

自主开发标定流程,快捷便利

b\视觉模板一键生成

当产品在相机下,呈现纯黑或者纯白样的黑白分明时,视觉模板可以直接自动生成对应的模板,无需再手动调试各项参数。

c\可以根据治具情况设定治具数目,支持6个吸嘴治具;取料后放料位置支持自定义矩阵,设置行列数,校准基准点、X点、Y点后即可使用

d\保护产品,降低噪音

传统震动盘通过大力甩动带动产品螺旋上升前进供料,噪声较大,且对产品造成部分物理性划痕或破损,柔性供料盘依靠振动方向控制,规避了以上两点弊端

目前传统供料系统多以振动盘为主,多个振动盘搭配多个支架,供料方式也是固定流道,且不能按照物料尺寸等进行分拣,产品换型周期长,灵活 性差,卡料和划伤情况时有发生,实用性不高,丹尼克尔柔性供料系统解决方案解决了精细零件装配自动化中节拍快、精度高、物料损伤小的小批量多品种快速换料的生产需求痛点,在实际的工程应用中,不论是表面易损伤的电镀产品,异性分料困难,还是正反面特征识别等各类上料的疑难杂症都可以解决,获得了客户一致好评。