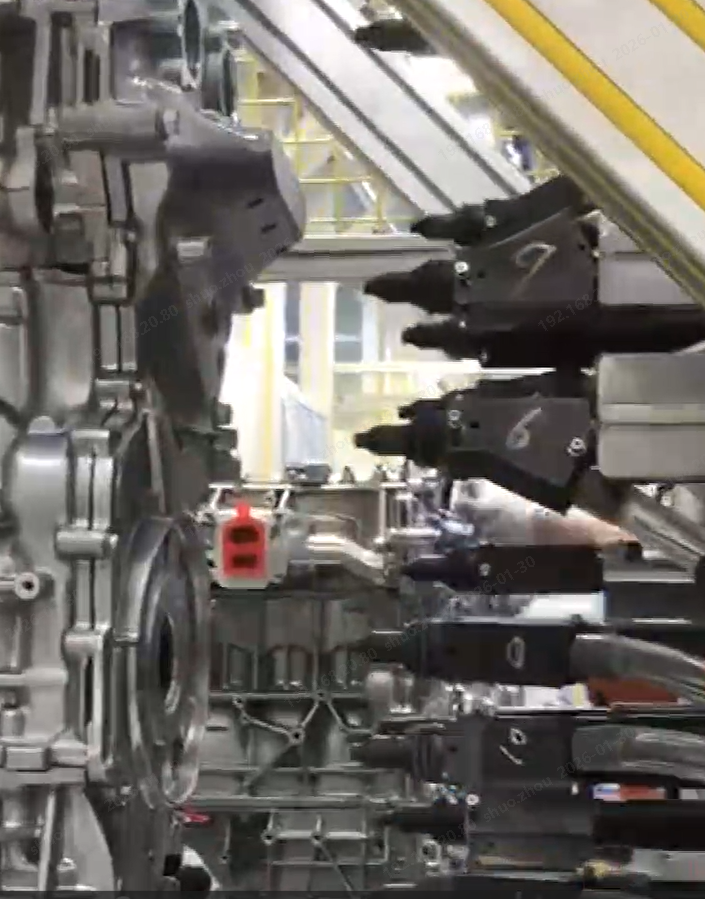

在工业自动化装配领域,自动打螺丝是提升生产效率、保障装配质量的核心环节,尤其是多轴螺栓拧紧机的应用,解决了传统人工拧紧、单轴拧紧效率低、精度不足的痛点。很多企业疑惑,多轴螺栓拧紧机如何实现高精度协同拧紧?其实同步拧紧并非简单的“所有轴同时启动、同时停止”,而是多技术融合的准确控制过程,搭配拧紧枪与送钉机,能让自动打螺丝环节更稳定、更可靠。

一、自动打螺丝:多轴协同拧紧的核心认知

自动打螺丝的核心需求的是“均匀紧固”,多轴螺栓拧紧机的协同拧紧,本质是实现各轴扭矩、位置、速度的实时匹配,确保所有螺栓的预紧力一致,避免出现部分螺栓松动、部分螺栓过载的问题,进而保障产品装配的稳定性与安全性。

为什么多轴自动打螺丝不能只追求“同时启停”?

若仅实现各轴同时启动、同时停止,未进行参数协同,会导致先完成拧紧的螺栓提前承担大部分载荷,后续螺栓难以达到预设预紧力,可能引发产品结构变形、连接失效等隐患,尤其在汽车零部件、工程机械等高精度装配场景中,这种误差会直接影响产品质量。

二、多轴螺栓拧紧机高精度协同的关键实现路径

(一)独立控制器+高速总线,搭建协同基础

实现多轴高精度协同,首先要打破“单一控制”的局限。每台多轴螺栓拧紧机的每个拧紧轴,都配备专属独立控制器,相当于每个轴都有“专属管控单元”,能独立、准确采集自身的扭矩、位置、速度数据,避免单一控制器因数据处理量过大产生延迟或误差。

这些独立控制器通过高速总线互联互通,形成数据共享网络,拧紧过程中,各轴的实时运行参数会同步至系统总控单元,总控单元实时比对分析,打破各轴信息孤岛,为协同调节提供及时依据,让自动打螺丝的每一个环节都可准确把控。

(二)双闭环控制,保障协同精度

协同拧紧的核心技术的是高精度伺服驱动与扭矩角度双闭环控制:伺服驱动系统可根据控制器指令,灵活调节拧紧轴的运行速度与输出扭矩,保障轴体运行平稳;扭矩闭环实时监测调节输出扭矩,角度闭环追踪转动角度,双重监控确保拧紧精度。

配件的选择同样关键,搭配丹尼克尔拧紧枪与送钉机,能进一步提升自动打螺丝的协同精度与稳定性。丹尼克尔拧紧枪搭载高精度扭矩传感器,可准确反馈拧紧力矩,配合双闭环控制实现力矩准确控制;丹尼克尔送钉机采用高精度送料技术,卡钉率远低于行业平均水平,能实现螺钉准确、连续送料,避免因送钉偏差影响多轴协同节奏,让自动打螺丝流程更顺畅。

(三)自适应校准,适配多样装配需求

不同装配场景中,螺栓规格、工件材质会发生变化,影响拧紧参数。多轴螺栓拧紧机的自适应校准功能,可在正式自动打螺丝前,通过试拧紧采集相关参数,自动优化各轴控制参数,确保协同逻辑适配不同场景,既提升设备通用性,也进一步强化协同精度。

三、自动打螺丝:高精度协同的实际价值

多轴螺栓拧紧机的高精度协同,搭配丹尼克尔拧紧枪、送钉机等配件,让自动打螺丝环节实现“提质、增效、降本”。一方面,避免人工操作的误差,确保每颗螺栓预紧力一致,提升产品装配质量,减少返工成本;另一方面,多轴协同与自动化送料、拧紧结合,大幅提升自动打螺丝效率,适配大批量生产需求;同时,自动化控制减少人工干预,降低人工成本,适配现代工业自动化发展趋势。

自动打螺丝已成为工业装配的核心环节,多轴螺栓拧紧机的高精度协同技术,结合拧紧、送料配件,正在为各行业提供更可靠的自动化装配解决方案,推动工业装配向更效率的方向发展。