一、为什么螺栓拧紧一致性如此重要?

在汽车制造、3C 产品、工程机械及新能源装备等装配领域中,螺栓拧紧一致性直接决定了产品的结构强度、使用寿命与安全性。然而在实际生产过程中,拧紧不一致、扭矩波动、漏拧或过拧等问题仍然频繁出现,成为影响装配质量和良率的重要因素。

二、导致螺栓拧紧不一致的主要原因有哪些?

在实际装配中,影响螺栓拧紧一致性的因素主要包括以下几个方面:

1. 工具精度不足

传统离合器式扭力工具本身离散度较大,随着使用时间增加,弹簧疲劳和机械磨损会导致输出扭矩偏差,难以保证长期一致性。

2. 人为操作差异

手持式拧紧依赖人工经验,不同操作人员在按压力度、角度和节奏上的差异,都会直接影响拧紧结果。

3. 螺纹与工况差异

螺栓表面处理、润滑状态以及连接件刚性不同,都会造成同一设定扭矩下的夹紧力差异。

4. 拧紧策略不合理

在硬连接或高转速拧紧场景中,若终拧阶段控制不当,极易产生扭矩过冲,破坏拧紧一致性。

三、如何从根本上提升螺栓拧紧一致性?

1. 采用智能拧紧工具,实现闭环控制

伺服电动拧紧枪是提升拧紧一致性的关键设备。相比传统工具,智能拧紧枪具备以下优势:

l 内置扭矩传感器与角度编码器

l 实时监测扭矩、角度与转速

l 通过闭环控制动态调整电机输出

l 拧紧到达目标值后停止,避免过冲

通过数据反馈,每一次拧紧都严格执行同一工艺参数,从源头保证一致性。

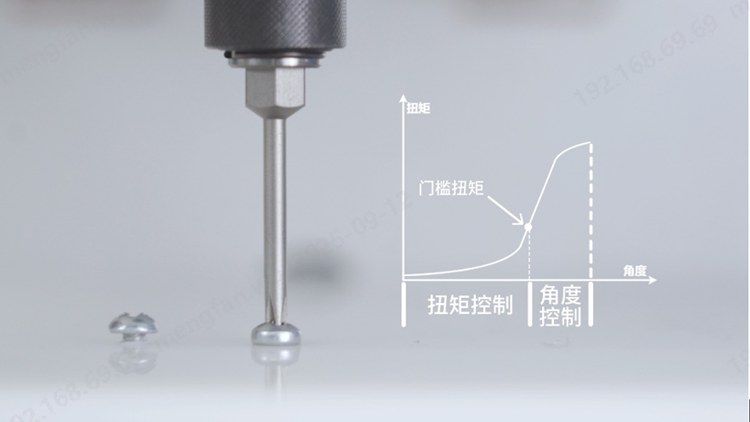

2. 合理选择拧紧策略,提升过程稳定性

不同工况应匹配不同的拧紧策略,例如:

l 扭矩控制:即通过预设目标扭矩值,当达到该扭矩时立即停止拧紧,是最基础的控制方式。主要适用于非关键连接、低精度要求的批量生产、螺栓强度较高且摩擦系数稳定的场景(如家电、普通机械)

l 角度控制:角度控制是在达到起始扭矩后,继续旋转预设角度后停止。主要适用于塑性变形区拧紧、需要高拧紧力一致性的场合、螺栓材料延展性较好的连接。

l 扭矩加角度控制:分阶段控制,先达到起始扭矩,再旋转指定角度(如20Nm+90°)。主要适用于关键连接(如发动机缸盖、风电法兰、轨道交通)、需要利用螺栓塑性变形的场合,实现高精度装配。

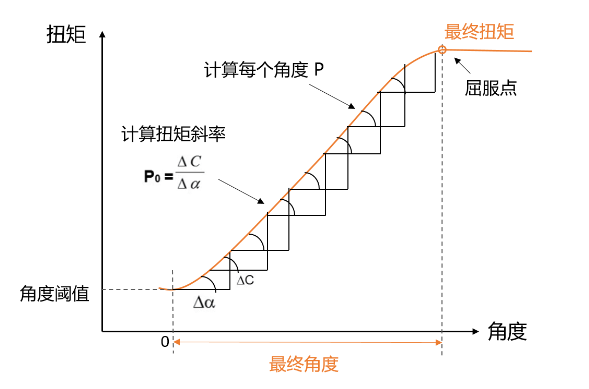

l 屈服点控制:通过扭矩-角度曲线识别材料屈服点(曲线拐点),立即停止拧紧。主要适用于核电设备密封连接、航空发动机、汽车总装关键螺栓的精密装配。不受扭矩法的摩擦系数和转角法的转角起始点的影响,且拧紧精度较高,材料利用率高达100%,但对工况要求高,必须保证螺栓一致性和贴合面的质量

合理的策略设置,能够有效降低工况变化对拧紧结果的影响。

3. 拧紧数据采集与追溯,实现过程可控

高一致性的背后,离不开数据支撑。拧紧工具配合控制器使用,可实现::

l 可视化每颗螺钉的扭矩、角度、时长等相关数据,生成拧紧曲线;

l 从认帽、认牙、旋入、贴合到最终拧紧阶段,每一步皆可进行扭矩或角度的监控,出现拧紧异常时会及时NG提示

数据化管理不仅提升一致性,也为质量改进提供依据。

通过系统化解决方案,企业可获得多重收益:

l 提升产品装配可靠性与安全性

l 降低返工率与质量风险

l 稳定生产节拍,提高产线效率

螺栓拧紧一致性并非单一设备或参数可以解决的问题,而是工具选型、拧紧策略、自动化水平与数据管理协同作用的结果。