智能拧紧工具是现代制造业中不可或缺的设备,广泛应用于汽车、航空以及重工业生产线。拧紧曲线作为智能拧紧工具的核心功能之一,能够有效地监控并反馈拧紧过程,保证连接件的可靠性和安全性。通过曲线叠加分析,技术人员能够更精确地评估拧紧质量,及时发现潜在的问题。

智能拧紧工具及生成曲线的原理

1. 基本构成: 智能拧紧工具通常包括电动工具、控制器和传感器系统。传感器负责捕捉扭矩和角度信息,控制器则根据预设的参数调节工具的运行。

2. 拧紧过程: 拧紧过程中,工具会按照设定的扭矩逐渐加力,直至达到目标扭矩值。整个过程中,传感器实时记录数据,形成拧紧曲线。

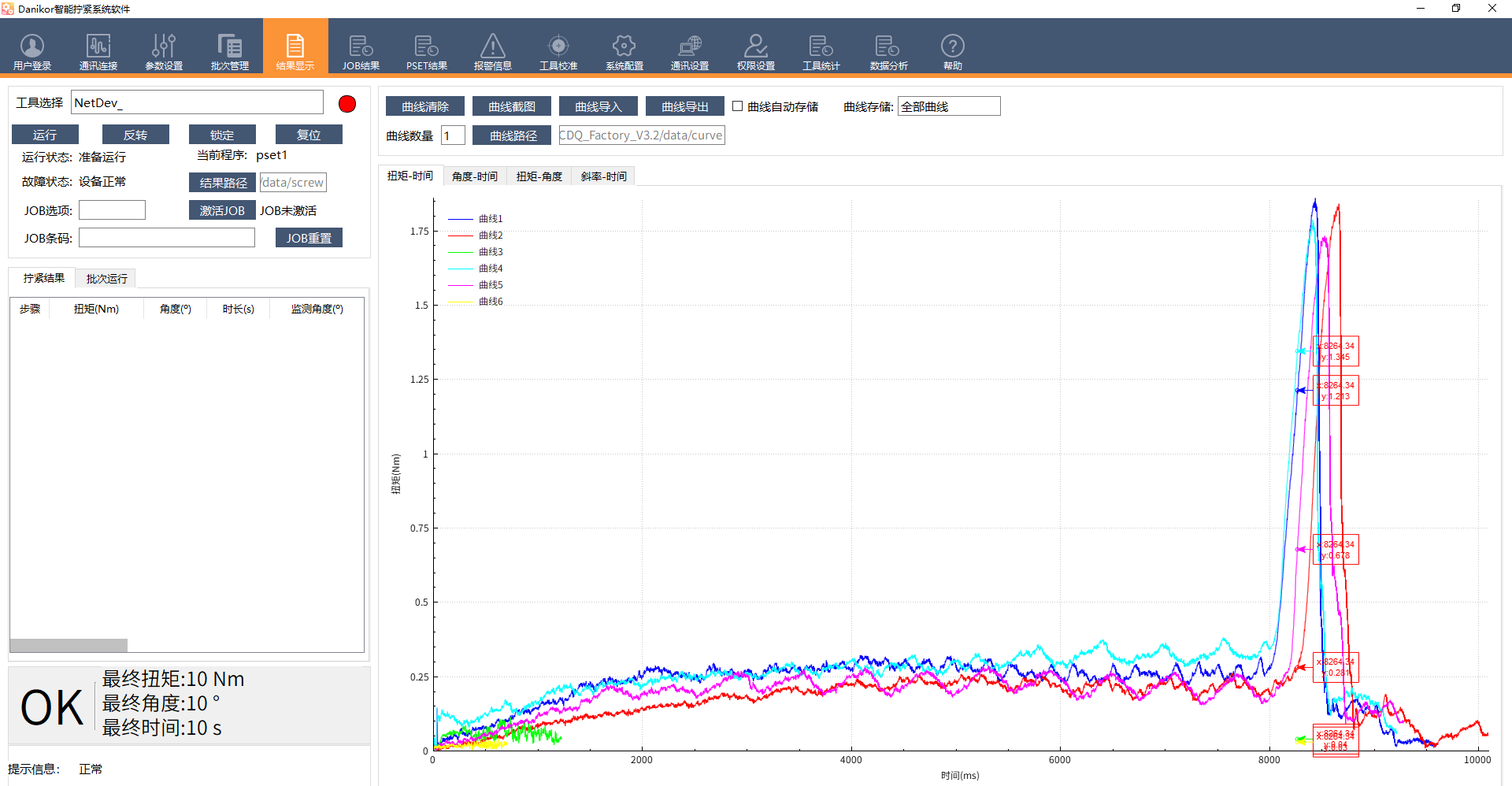

丹尼克尔拧紧工具拧紧曲线叠加分析

拧紧曲线采样频率

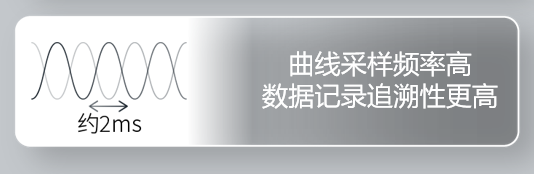

拧紧曲线的采样频率,即数据采集的频率,对于确保数据质量和分析的准确性非常关键。采样频率的选择依赖于拧紧过程的速度、螺栓的尺寸、拧紧设备的能力以及质量控制的需求。以下是一些通常考虑的因素:

1. 拧紧速度:如果拧紧速度较快,就需要更高的采样频率以准确捕捉扭矩和角度的变化。对于高速自动化装配线,采样频率可能需要达到千赫兹(kHz)级别。

2. 精度需求:对于高精度装配要求,例如航空航天或汽车行业的关键组件,需要较高的采样频率来确保拧紧过程中每一个细微的扭矩变化都能被记录。

3. 螺栓尺寸和材料:较大或较长的螺栓因其变形特性,可能需要不同的采样频率来正确地记录拧紧动态。

4. 设备能力:拧紧设备和传感器的技术规格也会限制采样频率。现代扭矩传感器和角度编码器通常可以支持较高的采样频率。

通常,工业应用中的拧紧曲线采样频率范围可以从数百赫兹到几千赫兹。例如,常见的采样频率可能是500 Hz、1 kHz或更高,具体取决于上述因素。选择合适的采样频率是确保拧紧质量和过程可靠性的关键部分。丹尼克尔曲线采样频率达到2ms/次,能更好地反映拧紧国产,数据记录追溯性更高

拧紧曲线叠加分析的重要性

1. 数据比较: 曲线叠加分析允许技术人员将多次拧紧作业的曲线进行对比,便于识别出不符合标准的异常情况。

2. 质量控制: 通过对比分析,可以及时调整设备参数,优化拧紧过程,提高产品的一致性和可靠性。

3. 故障诊断: 曲线异常往往预示着设备的潜在问题,如磨损、电机故障或传感器偏差,及时分析可以避免更大问题。

部分案例分析

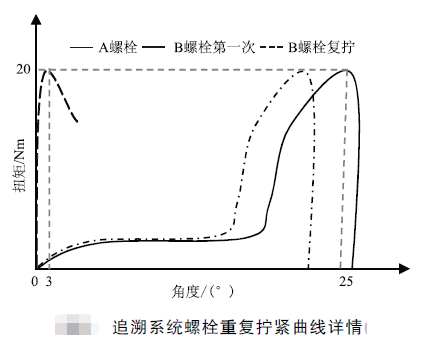

1、 重复拧紧造成的螺栓断裂

从下图拧紧曲线的状态记录显示来看,B螺栓在极短时间3秒之内,被再次拧紧。

而正常螺栓紧固的间隔时间在7秒以上。因此,判定该位置螺栓被重复拧紧。

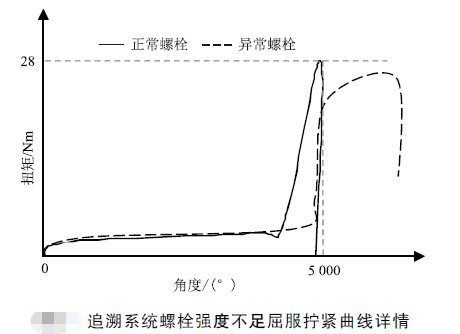

2、 螺栓强度不足造成螺栓断裂

某拧紧工位目标拧紧扭矩为(28+3)Nm,螺栓等级为8.8级,拧紧曲线如图所示。其中,左侧正常螺栓拧紧曲线到达贴合面之后扭矩陡升显著,并在到达目标扭矩后立即下降。而异常螺栓在扭矩峰值尚未达到 28 Nm 情况下,从异常螺栓的曲线轨迹来看,曲线顶部出现较长平缓区间发生塑性变形,并最终发生断裂。

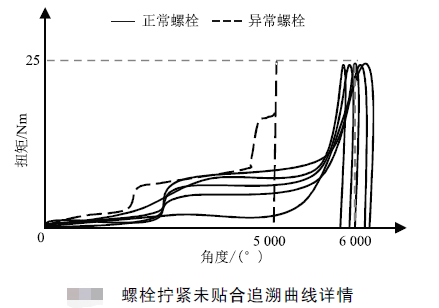

3、拧紧螺栓未贴合

如下图,正常螺栓和异常螺栓拧紧扭矩均已经达到目标扭矩,但是异常螺栓螺栓全过程的拧紧角度相比较正常螺栓少了1000°左右。该自攻螺栓的拧紧过程受螺纹孔大小、螺栓规格大小、下压力度、拧紧程序设置是否合理等多种因素影响。

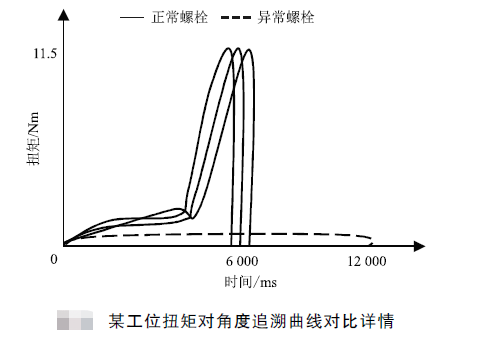

4、螺纹孔偏大导致拧紧不合格

如图所示,正常产品拧紧时间为6s左右到达目标扭矩 11.5 Nm。而失效螺栓虚线拧紧曲线所示的拧紧扭矩始终在3Nm 以下,远未达到目标扭矩 11.5 Nm,且用时超过 10s,远远超过正常工件拧紧所需时间6s左右,可判断为螺纹孔偏大。

面临的挑战及解决方案

1. 数据处理能力: 随着生产线的自动化程度增高,拧紧工具产生的数据量也大幅增加。如何有效处理和分析这些大数据成为一大挑战。

2. 技术更新: 随着新材料和新工艺的应用,拧紧技术也需要不断更新。采用先进的算法和更精确的传感技术,是提升曲线分析精度的关键。

智能拧紧工具的拧紧曲线叠加分析不仅能够提升生产效率和产品质量,还有助于提前识别和解决生产过程中的问题,拧紧曲线叠加分析是优化生产流程、提升产品质量、预防生产故障的重要工具。通过深入探索该技术的应用和发展,可以进一步推动制造业向智能化、自动化的方向发展。