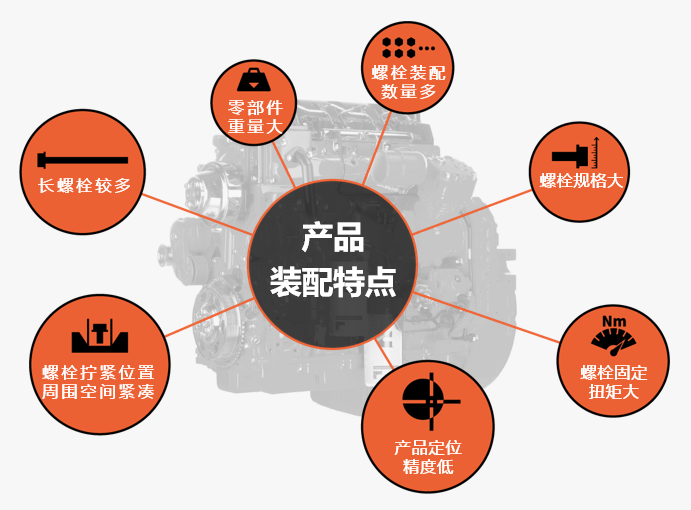

动力总成装配是汽车制造过程中的一个重要环节,涉及到发动机、变速器、离合器等关键部件的装配。现企业对装配产线自动化、智能化、柔性化的需求越来越高,其难点主要在于螺栓送钉拧紧装配面临的多种复杂工况要求.

在动力总成装配线中,50%的工位都与螺栓的自动输送和拧紧相关,面对螺栓规格大、长螺栓多、产品定位精度低、拧紧位置空间紧凑、螺钉质量管控等产品特点,丹尼克尔创新型送钉拧紧解决方案,把每一颗螺钉都自动输送到位,确保装配高效且质量持续稳定。

1、长螺栓上料的解决方案

动力总成装配中的螺钉规格范围一般M6~M24,螺栓长度(螺纹段)10~225mm,由于螺栓尺寸较长,可采用阶梯式上料方式进行上料,根据容量及加料时间需求可搭配补料仓。

通过阶梯式送钉机,适配M0.5-M24的螺钉自动上料,通过顶升分钉器实现长螺钉的自动输送,再采用夹爪式模组拾取长螺钉,稳定扶持螺钉入孔,防止螺钉掉落。

2、产品定位精度低解决方案

受到工装定位偏差及产品外壳的制造精度影响,螺栓孔位定位存在误差,传统方案是使用2D相机定位识别,空间角度会有偏差,且相机拍照不仅影响节拍和空间布局,调试周期和硬件成本还高。可采用外六方吹加吸套筒浮动技术,多方向浮动,兼容一定的定位偏差(0.5-2.5mm),能很好的提高入孔率和拧紧成功率,且降本增效更为显著。

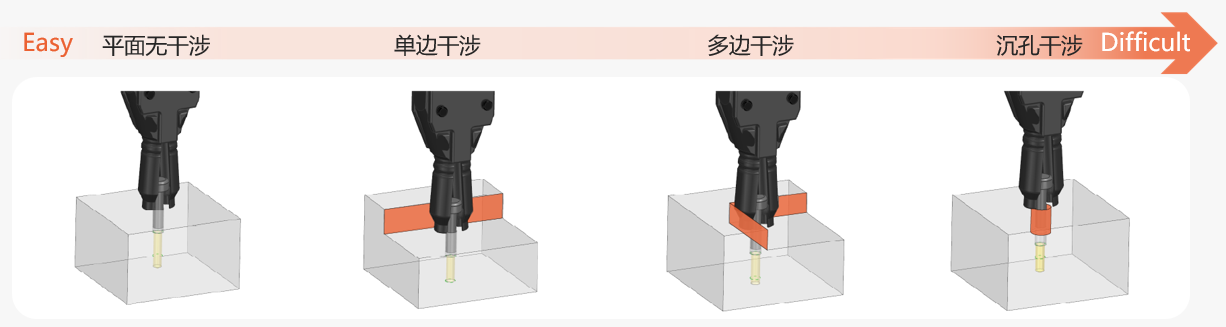

另外面对平面型、单边干涉、多变干涉、沉孔干涉等复杂拧紧工况时,danikor推出不同类型的拧紧模组解决方案,确保执行拧紧时,枪头带动螺钉无阻顺利入孔。

3、螺栓位置空间紧凑解决方案

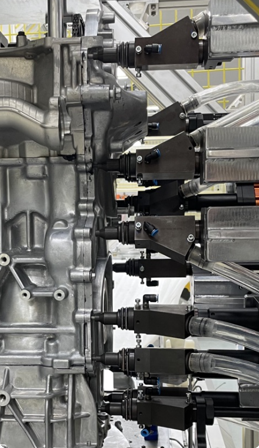

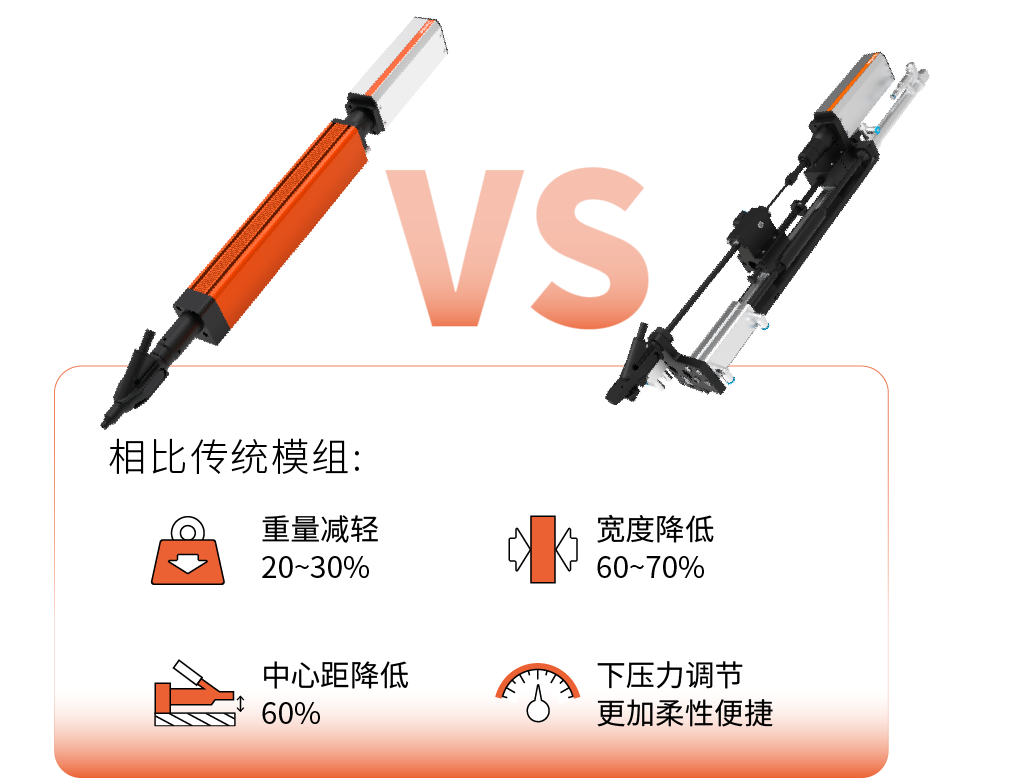

动力总成壳体固定螺栓数量多,空间紧凑通常采用多轴拧紧提高生产效率,一体化多轴拧紧模组,现阶段最高能够做到12根拧紧轴同步拧紧,

相比传统模组,重量体型更为轻便,且无外部移动机构,线缆固定,更利于与机器人集成使用,特别适合装配这种狭小空间的安装布局,实现更小间距的螺栓拧紧。

4送钉过程中质量管控解决方案

动力总成装配中螺钉混料、漏打、掉落是送钉过程中的常见问题,且对清洁送料也有严格的要求,解决方案 增加扫码开盖、长短钉检测模块、清洁模块.等。

面对动力总成系统复杂的装配工艺,从传统手工组装,到现在的自动化智能装配,丹尼克尔对装配技术的探索持续深入,狙击装配痛点,提升装配质量和效率,推动装配产线朝着更自动化、更智能化、更柔性化的方向发展。