自动化技术的快速发展趋势下,自动送钉系统在螺栓自动化装配中得到了广泛应用,相比较传统人工作业模式,自动送钉系统不仅可以减轻人工重复作业的劳动强度,降低疲劳感,保障送钉稳定的一致性,还可以持续自动供给螺钉,有效缩短供料周期。

然而在实际产线应用过程中,因螺钉来料一致性、定位重复精度、拧紧机构加工精度、动作控制逻辑等情况,自动送钉过程中,容易出现卡钉问题,需要人为干预,排除故障,从而影响产线的生产效率。

那为什么会出现卡钉这种现象呢?卡钉是一项复杂的系统问题,其存在的风险不可忽视,通常来讲,根据自动送钉拧紧流程,我们在产线实际应用中会面临以下这几种卡钉风险。

1送钉机结构卡钉

送钉机的结构设计直接关系到卡钉问题,我们知道自动化送钉第一步是将料斗内的螺钉有序排列至直振轨道上,排列过程中若吹气气流不稳或吹气位置过高,异常螺钉未被及时剔除,易出现螺钉积压卡钉现象。

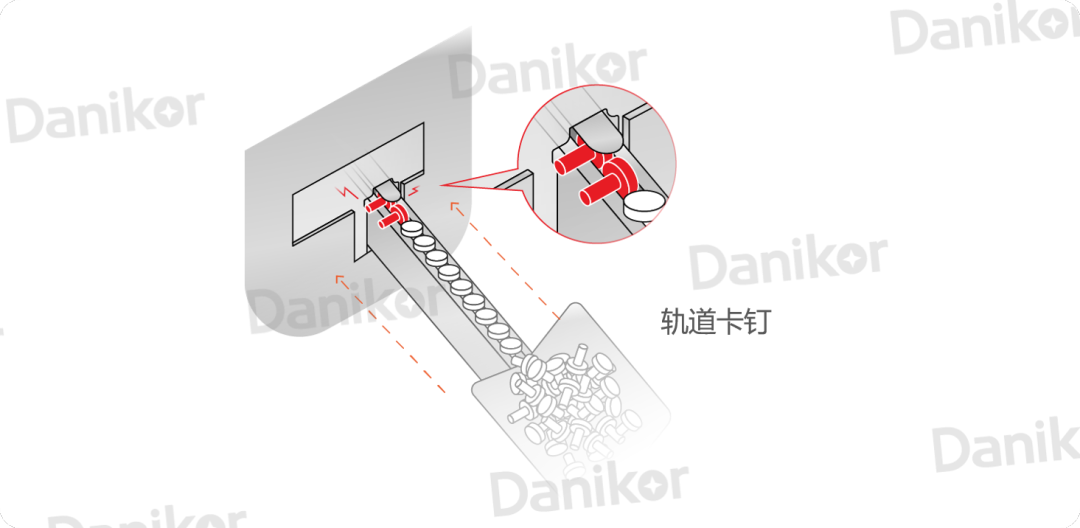

随后进入直振轨道后,通过振动驱动螺钉前进,然而长期使用后,易受外界干扰,直振频率共振不稳定,导致螺钉前行效率不一致,振动太强时,易出现螺钉在轨道上下弹跳,停滞不前现象。另外长期使用中,轨道易受螺钉自身脏污油污影响,产生阻力,也会出现停滞不前堆叠卡钉现象。

此外切钉环节,当直振轨道出料口与分钉器入口处出现错位偏移时,分钉入口处易出现螺钉挤压或堆叠卡死现象,切不到螺钉。另外针对还未完全进入分钉器的螺钉,切钉失败,从而导致卡钉。

2吹钉管卡钉

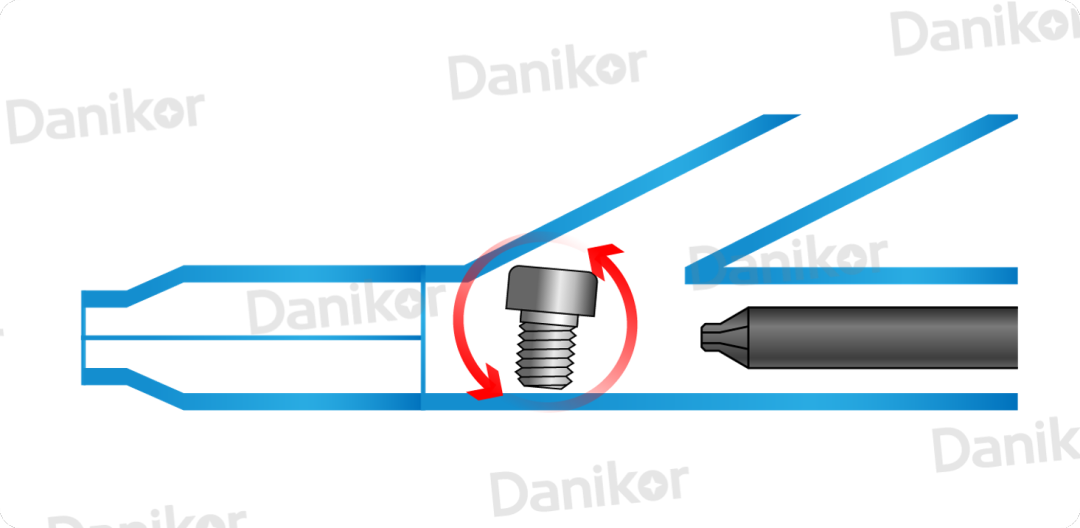

当螺钉分料完毕通过吹钉管吹送至枪头过程中,可能会受到多种因素的影响,导致卡钉。其中吹钉管本身质量问题是一个重要因素,如果管内径一致性较差,或者管壁太薄导致复杂工位布局时出现变形,两种情况都容易出现卡钉问题。

另外,选型前若没有对螺钉长径比进行充分的评估,在实际产线应用中,选择的吹钉管型号不合适,或弯曲半径布置不当,也会出现卡钉问题。

正确姿态示意图

3吹钉/吸钉枪头卡钉

由于螺钉规格种类较多,且面临的拧紧工况情况也不一,在选择自动化送钉拧紧设备之前,应做好螺钉长径比以及拧紧工况的评估分析,若螺钉长径比偏小选型不当时,经过模组枪头的三岔口时,会存在翻钉或卡钉风险。

另外受到评估不当影响,还易出现吹钉枪头夹瓣扶持后,露出的螺纹长度太短,导致无法提前入孔。此外,若吸钉枪头若尺寸设计不合理,批头与吸钉管的同心度不好,容易出现螺钉吸歪的情况,导致最终入孔异常拧紧失败。

4动作控制逻辑有误

除了来料、设备本身因素外,当客户端对要钉信号的控制逻辑设置不当时,会存在误给信号情况,导致重复吹钉,例如1颗螺钉已吹至枪嘴后,紧接着又有1颗螺钉吹送过来,造成枪嘴处2颗螺钉,因而引起卡钉问题。

另外,产线现场若有特殊设备,会对送钉机的信号产生干扰,误触发吹钉信号,导致重复吹钉。